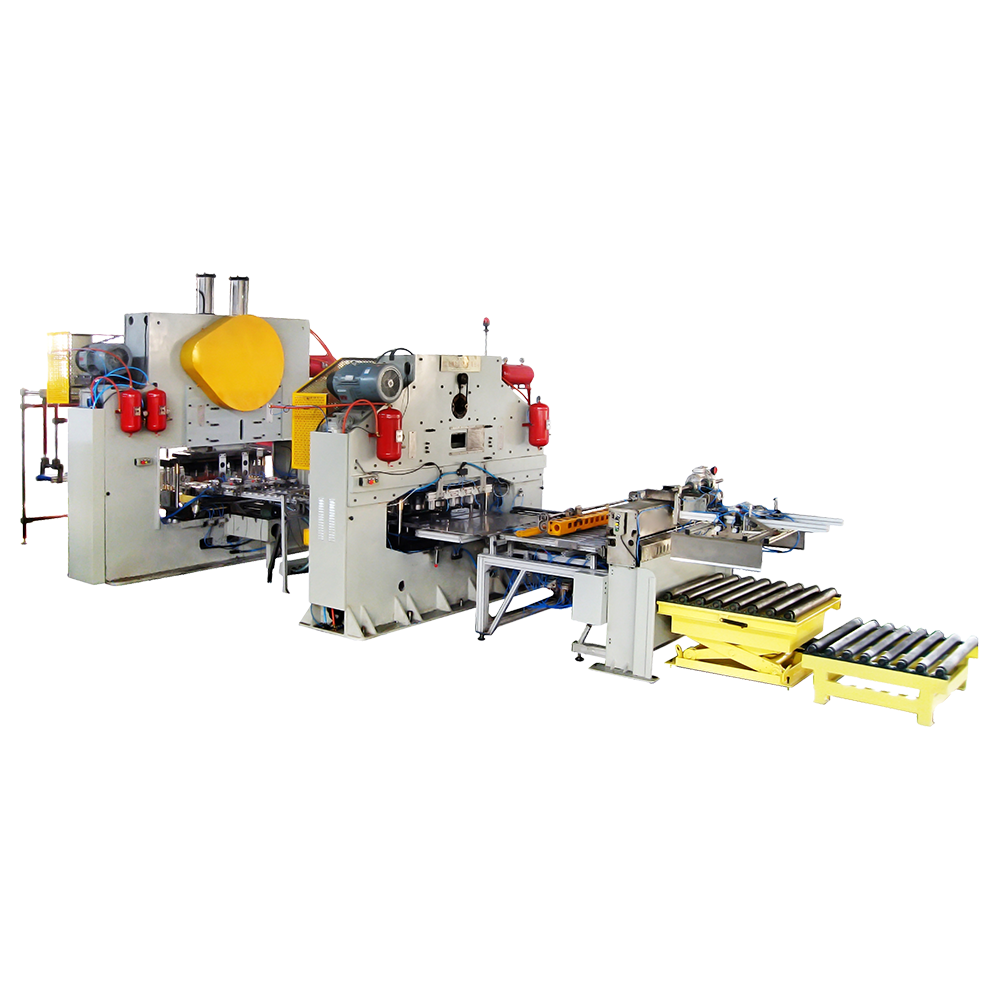

Introduktion til automatiske fodermaskiner

Automatiske fodermaskiner er meget brugt i forskellige industrier til at transportere materialer eller produkter på en kontrolleret måde. Disse maskiner er designet til at tilføre råmaterialer, komponenter eller færdige produkter til produktionslinjer eller samlestationer. Uanset om det er inden for landbrug, fremstilling eller fødevareforarbejdning, er disse maskiner afgørende for at forbedre driftseffektiviteten og reducere manuelt arbejde. Ydeevnen af automatiske fodermaskiner kan dog variere afhængigt af flere faktorer, og optimering af fodringseffektiviteten er nøglen til at sikre problemfri drift. I denne artikel vil vi diskutere metoder og strategier til at forbedre fodringseffektiviteten af automatiske fodermaskiner , med fokus på aspekter som maskindesign, vedligeholdelse, materialehåndtering og driftspraksis.

Forstå det grundlæggende i fodringseffektivitet

Fodringseffektivitet refererer til maskinens evne til at levere de nødvendige materialer på det rigtige tidspunkt og i den rette mængde til den påtænkte proces eller placering. Faktorer som hastighed, nøjagtighed, materialeflow og energiforbrug spiller en afgørende rolle for at bestemme fodringseffektiviteten. Når fodringseffektiviteten er lav, kan det føre til forsinkelser, materialespild og øgede energiomkostninger. Forbedring af fodringseffektiviteten øger derfor ikke kun produktiviteten, men bidrager også til omkostningsbesparelser og forbedret driftsydelse.

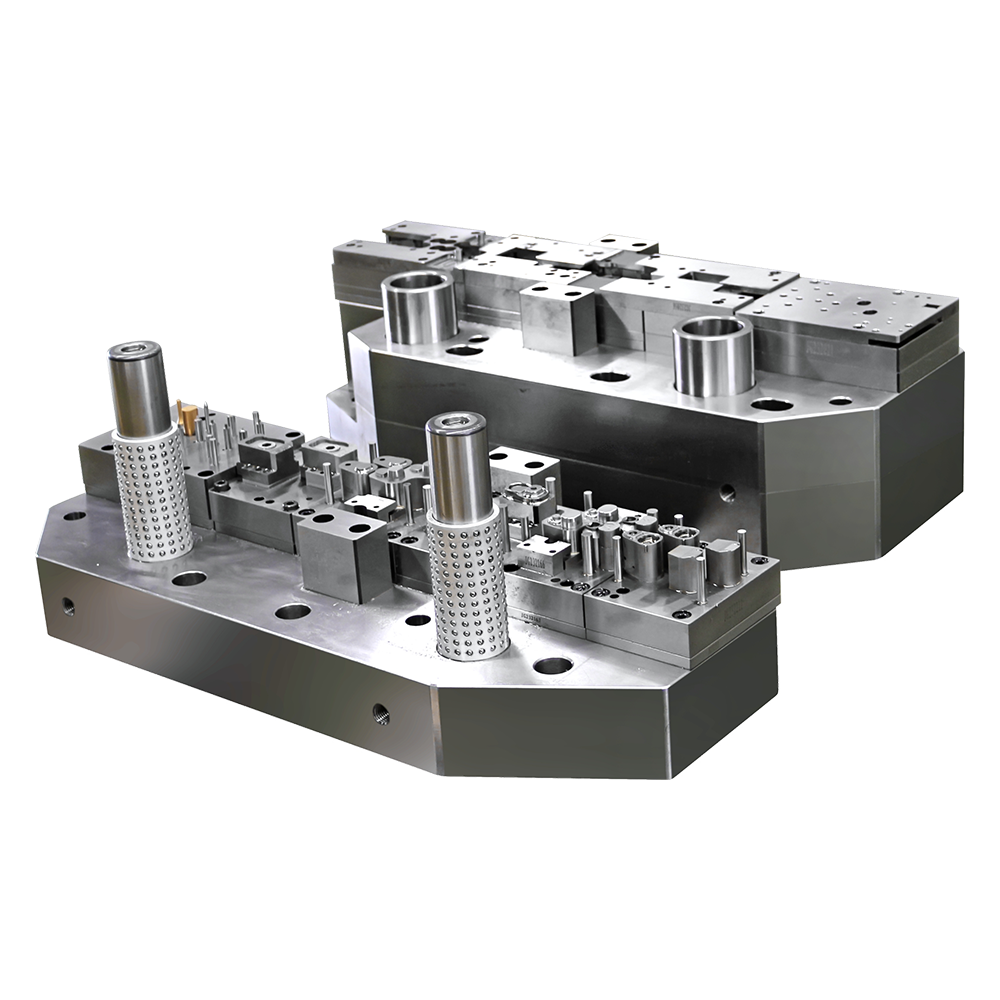

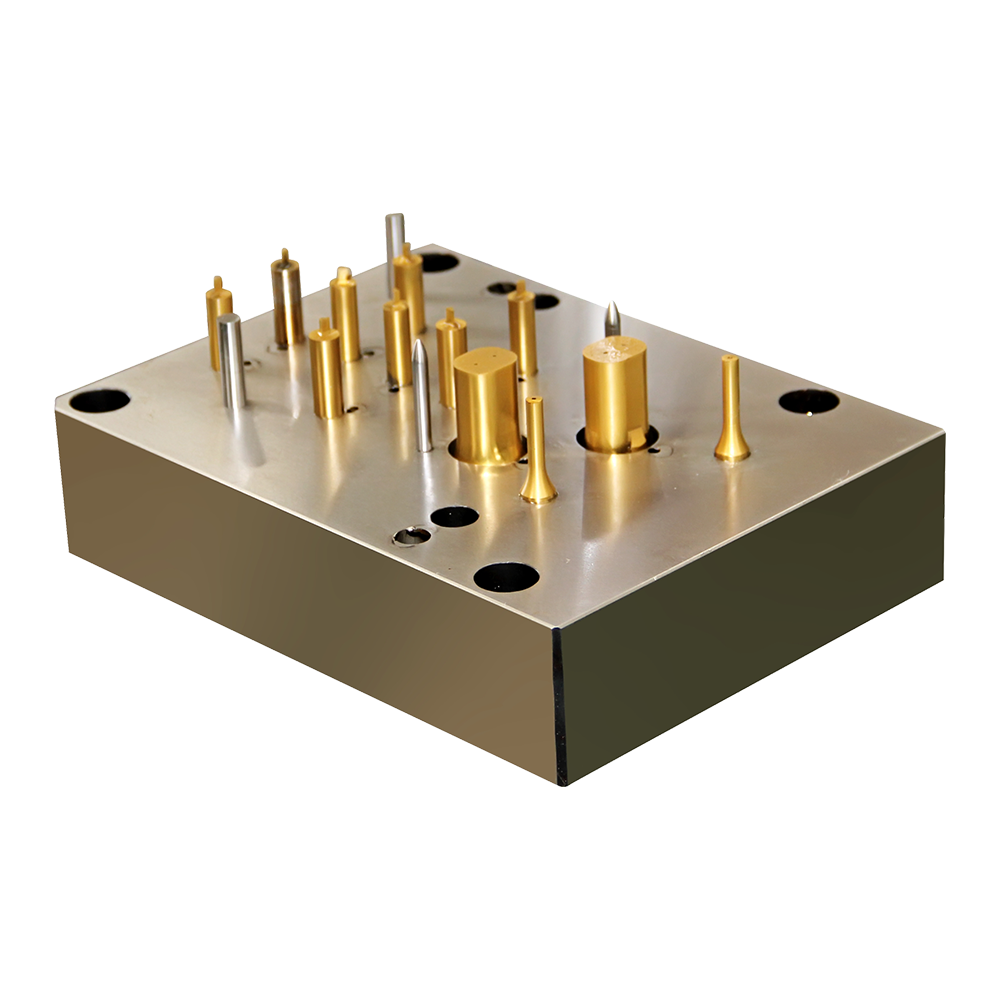

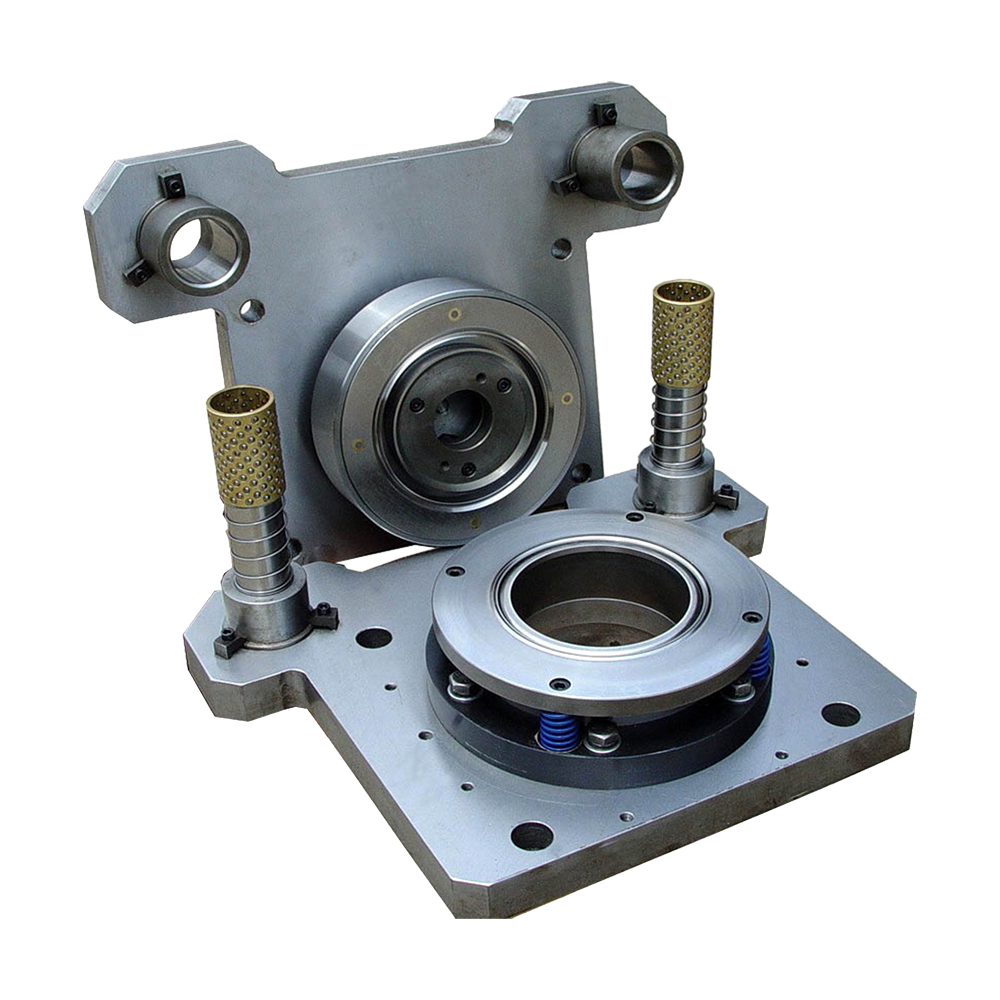

Optimering af maskindesign for bedre ydeevne

Designet af en automatisk fodermaskine har en direkte indflydelse på dens fodringseffektivitet. En veldesignet maskine kan minimere materialetab, reducere nedetid og øge hastigheden, hvormed materialer tilføres. Nogle vigtige designovervejelser for at forbedre effektiviteten omfatter:

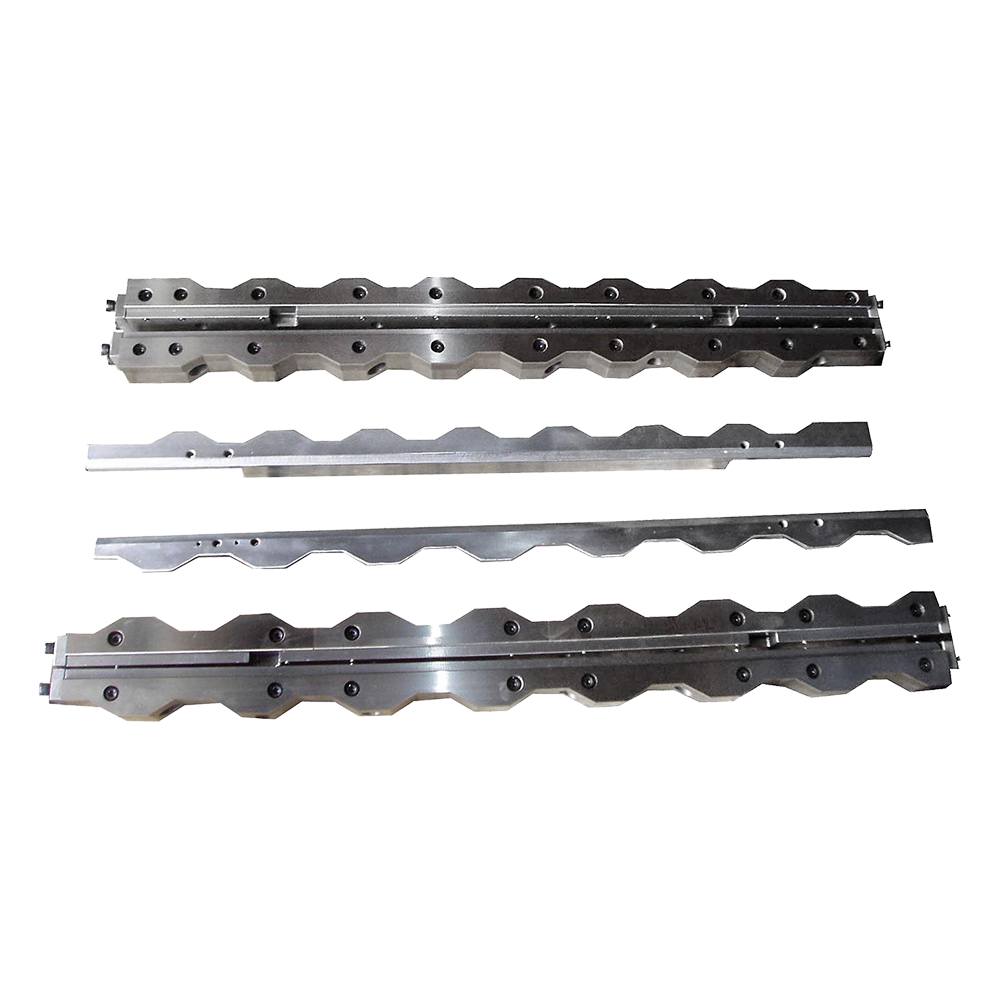

- Materialehåndteringsmekanisme: Metoden til håndtering af materialer bør være tilpasset den type materiale, der fodres. For eksempel har transportbånd, vibrationsfødere og pneumatiske systemer alle forskellige fordele afhængigt af materialetypen. Det er vigtigt at vælge den passende fremføringsmekanisme for at sikre jævn materialeflow og minimere blokeringer eller fastklemninger.

- Hastighedskontrolfunktioner: Evnen til at styre fodringshastigheden baseret på kravene til produktionslinjen er vigtig. Automatiske fodermaskiner udstyret med drev med variabel hastighed kan justere foderhastigheden baseret på efterspørgsel, hvilket hjælper med at forhindre over- eller underfodring.

- Præcision og nøjagtighed: Maskiner bør designes med præcisionskomponenter, der sikrer nøjagtig placering af materialer. Dette er især vigtigt i industrier, hvor den nøjagtige mængde eller størrelse af det materiale, der fodres, er afgørende for slutproduktets kvalitet.

Forbedring af materialeflow og reduktion af blokeringer

Blokeringer og materialestop er almindelige problemer i automatiske fodringssystemer, som kan reducere effektiviteten betydeligt. For at forbedre fodringseffektiviteten er det afgørende at forbedre materialeflowet og forhindre blokeringer i at opstå. Der kan implementeres flere strategier for at opnå dette:

- Korrekt dimensionering af foderskakt: Tilførselsskakten skal have den rigtige størrelse, så den kan rumme typen og volumen af det materiale, der fodres. En slisk, der er for smal eller for bred, kan få materialet til at hobe sig op eller flyde ujævnt, hvilket fører til forstyrrelser i fodringsprocessen.

- Vibration og agitation: Tilføjelse af vibrations- eller omrøringsmekanismer til indføringssystemet kan hjælpe med at bryde materialeklumper op og sikre et mere ensartet flow. Vibrationsfødere bruges for eksempel ofte til håndtering af bulkmaterialer for at holde materialerne i bevægelse og forhindre tilstopning.

- Flow hjælpemidler: Brugen af flowhjælpemidler som luftassisterede transportører eller luftknive kan hjælpe med at holde materialerne i den rigtige retning og forhindre dem i at klæbe til maskinens overflader. Disse hjælpemidler kan være særligt nyttige ved håndtering af pulvere, granulerede materialer eller klæbrige stoffer.

Regelmæssig vedligeholdelse og kalibrering

Regelmæssig vedligeholdelse og kalibrering er afgørende for at sikre, at automatiske fodringsmaskiner fortsætter med at fungere med maksimal effektivitet. Over tid kan dele såsom motorer, remme, gear og sensorer slides eller blive forkert justeret, hvilket fører til nedsat ydeevne. Implementering af en vedligeholdelsesplan og udførelse af rutinetjek kan hjælpe med at forhindre nedbrud og sikre, at maskinen altid fungerer bedst muligt. Nogle vigtige vedligeholdelsespraksisser omfatter:

- Smøring af bevægelige dele: Regelmæssig smøring af bevægelige komponenter såsom transportbånd, motorer og gear sikrer jævn drift og reducerer friktionen. Dette forhindrer overophedning og slid, hvilket kan føre til nedsat effektivitet og potentiel maskinfejl.

- Kalibrering af sensorer: Sensorer, der overvåger materialeniveauer, hastighed eller vægt, skal kalibreres regelmæssigt for at sikre nøjagtige aflæsninger. Fejlkalibrerede sensorer kan føre til forkerte tilspændingshastigheder, hvilket forårsager ineffektivitet og materialespild.

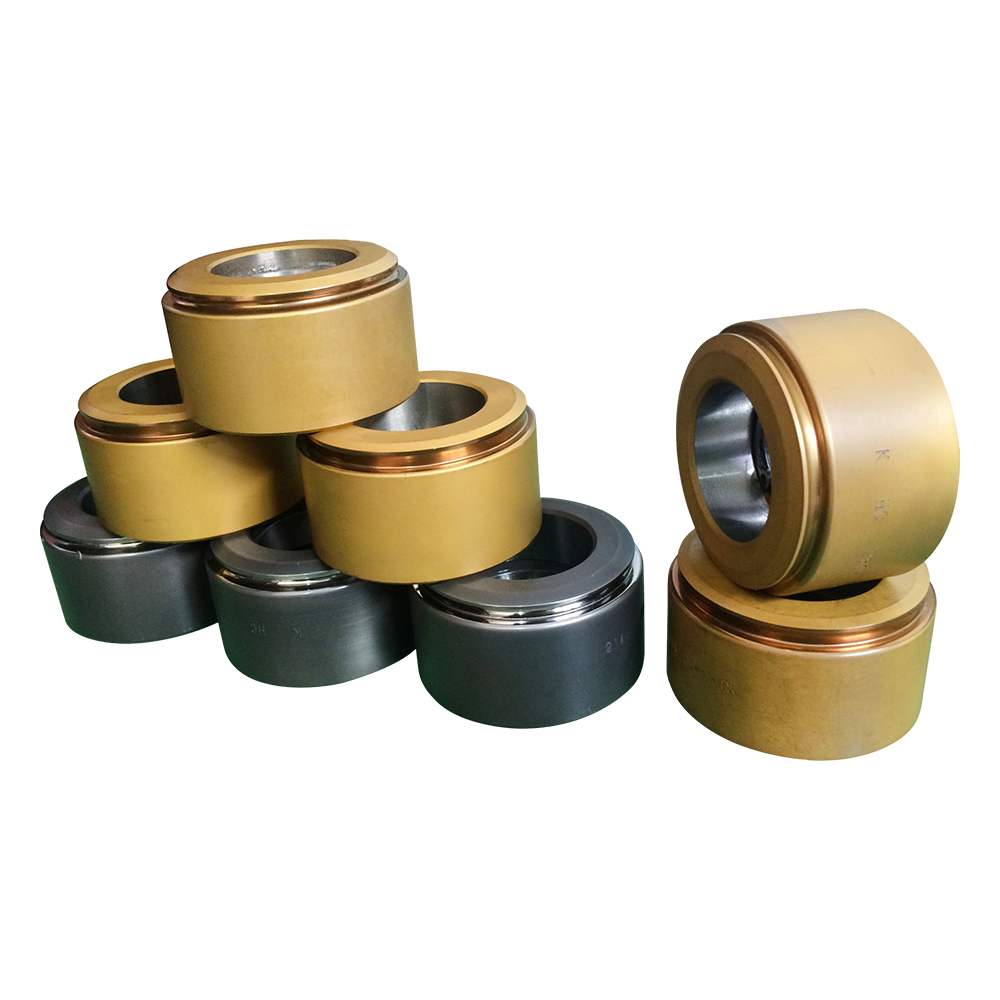

- Inspektion for slitage: Regelmæssig inspektion af kritiske komponenter såsom fodertragte, drev og remme kan hjælpe med at identificere slitage eller skader, før det fører til mere alvorlige problemer. Udskiftning af slidte dele proaktivt kan forhindre systemfejl og opretholde optimal ydeevne.

Optimering af energiforbrug

Et andet vigtigt aspekt af fodringseffektivitet er energiforbruget. Ineffektive fodermaskiner kan forbruge for store mængder energi, hvilket bidrager til højere driftsomkostninger og et større miljømæssigt fodaftryk. Forbedring af energieffektiviteten reducerer ikke kun omkostningerne, men understøtter også bæredygtighedsinitiativer. Nogle metoder til at reducere energiforbruget omfatter:

- Energieffektive motorer: Udskiftning af konventionelle motorer med energieffektive kan reducere energiforbruget betydeligt. Moderne elektriske motorer er designet til at forbruge mindre strøm og samtidig levere det samme niveau af ydeevne, hvilket fører til lavere energiomkostninger og forbedret maskineffektivitet.

- Variable Frequency Drives (VFD'er): Brug af frekvensomformere giver mulighed for mere præcis kontrol af maskinens hastighed, hvilket hjælper med at optimere energiforbruget. Ved at justere hastigheden baseret på fodringskravene forhindrer VFD'er unødvendigt energiforbrug under tomgang eller perioder med lavt behov.

- Reduktion af inaktiv tid: Minimering af ledig tid ved at implementere smarte sensorer eller automatiseringssystemer, der overvåger produktionsefterspørgsel, kan hjælpe med at reducere energispild. Maskiner bør kun være aktive, når det er nødvendigt, hvilket forhindrer kontinuerlig drift af motorer, når der ikke tilføres materialer.

Implementering af avancerede teknologier til forbedret fodringseffektivitet

Fremskridt inden for teknologi har gjort det muligt at forbedre ydeevnen af automatiske fodermaskiner yderligere. Integrering af automatisering, dataanalyse og maskinlæring i fodringsprocessen kan give betydelige effektivitetsforbedringer. Nogle af de mest effektive avancerede teknologier til fodringssystemer omfatter:

- Automatisering og kontrolsystemer: Implementering af automatiserede kontrolsystemer giver mulighed for bedre koordinering af materialetilførsel og produktionsprocesser. Disse systemer kan justere fodringshastigheder i realtid baseret på sensordata eller produktionsplaner, hvilket sikrer optimal effektivitet til enhver tid.

- Dataanalyse: Brug af dataanalyse til at overvåge fodringsydelse og opdage ineffektivitet kan give værdifuld indsigt til løbende forbedringer. Ved at indsamle og analysere data om materialeflow, fremføringshastighed og maskinydelse kan operatører identificere flaskehalse eller områder til forbedring.

- Maskinlæring: Maskinlæringsalgoritmer kan bruges til at forudsige og optimere fodringsmønstre baseret på historiske data og tendenser. Over tid kan disse systemer lære af tidligere ydeevne og foretage justeringer for automatisk at forbedre fodringseffektiviteten.

Medarbejderuddannelse og bedste praksis

Mens maskindesign, vedligeholdelse og teknologi spiller en vigtig rolle i fodringseffektiviteten, bør menneskelige faktorer ikke overses. Korrekt træning og overholdelse af bedste praksis er afgørende for at sikre, at automatiske fodermaskiner bruges effektivt. Operatører bør uddannes i de korrekte procedurer til ilægning af materialer, justering af maskinindstillinger og fejlfinding af almindelige problemer. Derudover kan etablering af standarddriftsprocedurer (SOP'er) for fodermaskinebrug og vedligeholdelse hjælpe med at sikre konsistens og reducere fejl.

Fodereffektivitetstabel

| Strategi | Effekt på effektivitet | Fordel |

| Korrekt materialehåndteringsmekanisme | Forbedrer materialegennemstrømningen og reducerer blokeringer | Reducerer nedetid og øger maskinens oppetid |

| Regelmæssig vedligeholdelse og kalibrering | Forhindrer nedbrud og sikrer nøjagtig drift | Øger levetiden og reducerer reparationsomkostningerne |

| Energieffektive motorer og VFD'er | Reducerer strømforbruget | Reducerer energiomkostningerne og understøtter bæredygtighed |

| Avancerede automations- og kontrolsystemer | Optimerer fodringshastigheder og tilpasser sig produktionsbehovet | Forbedrer den overordnede effektivitet og reaktionsevne |