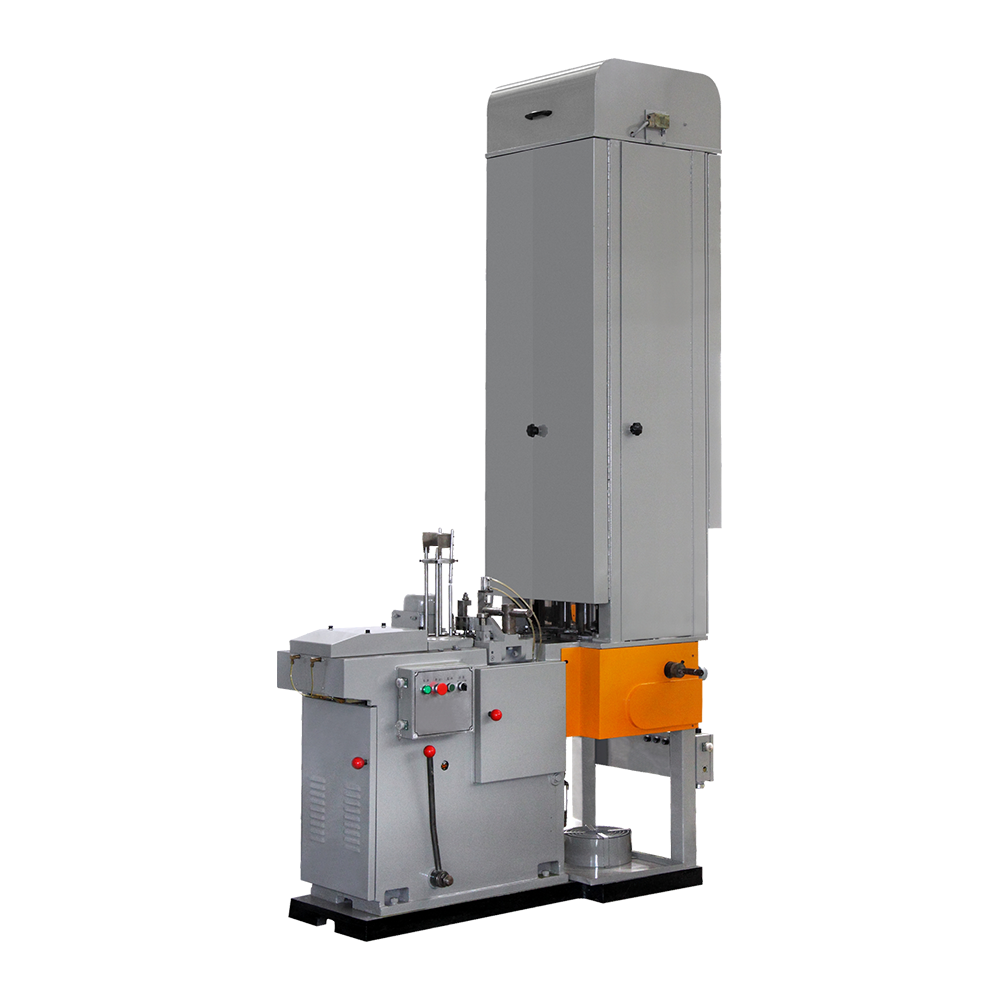

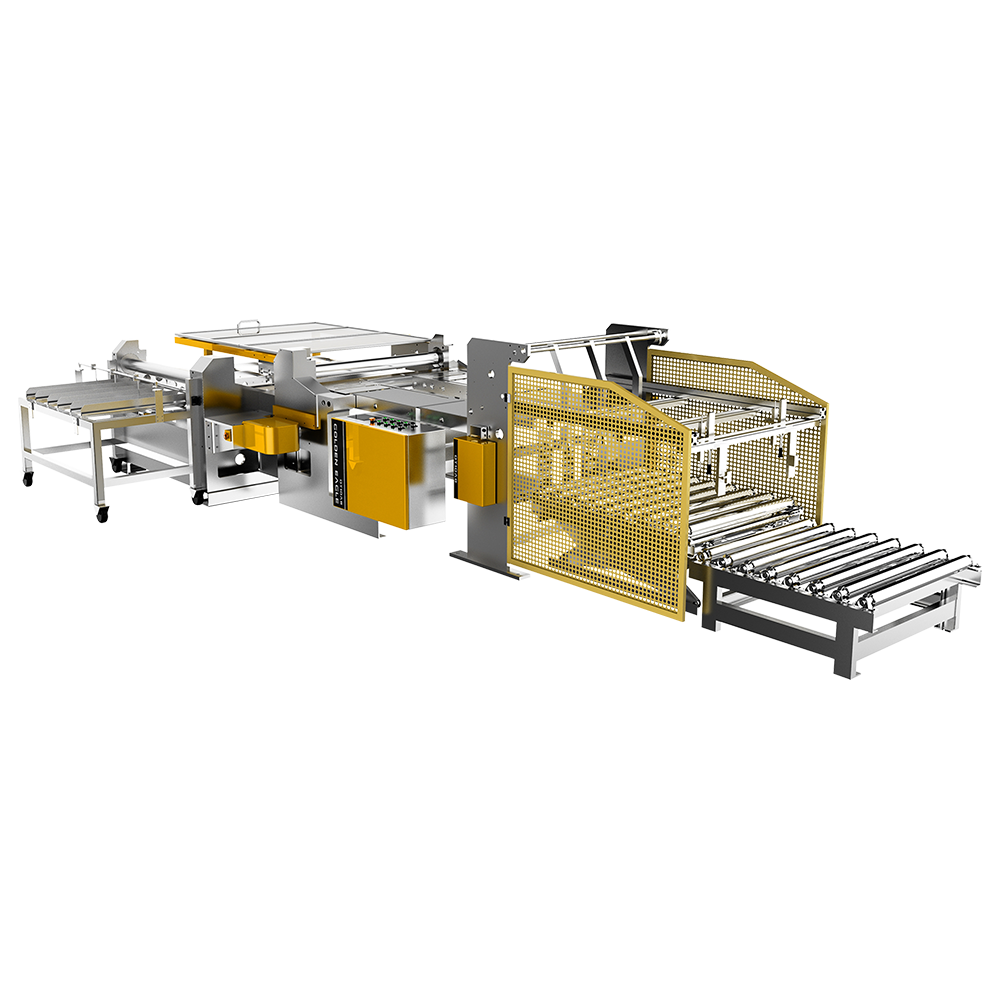

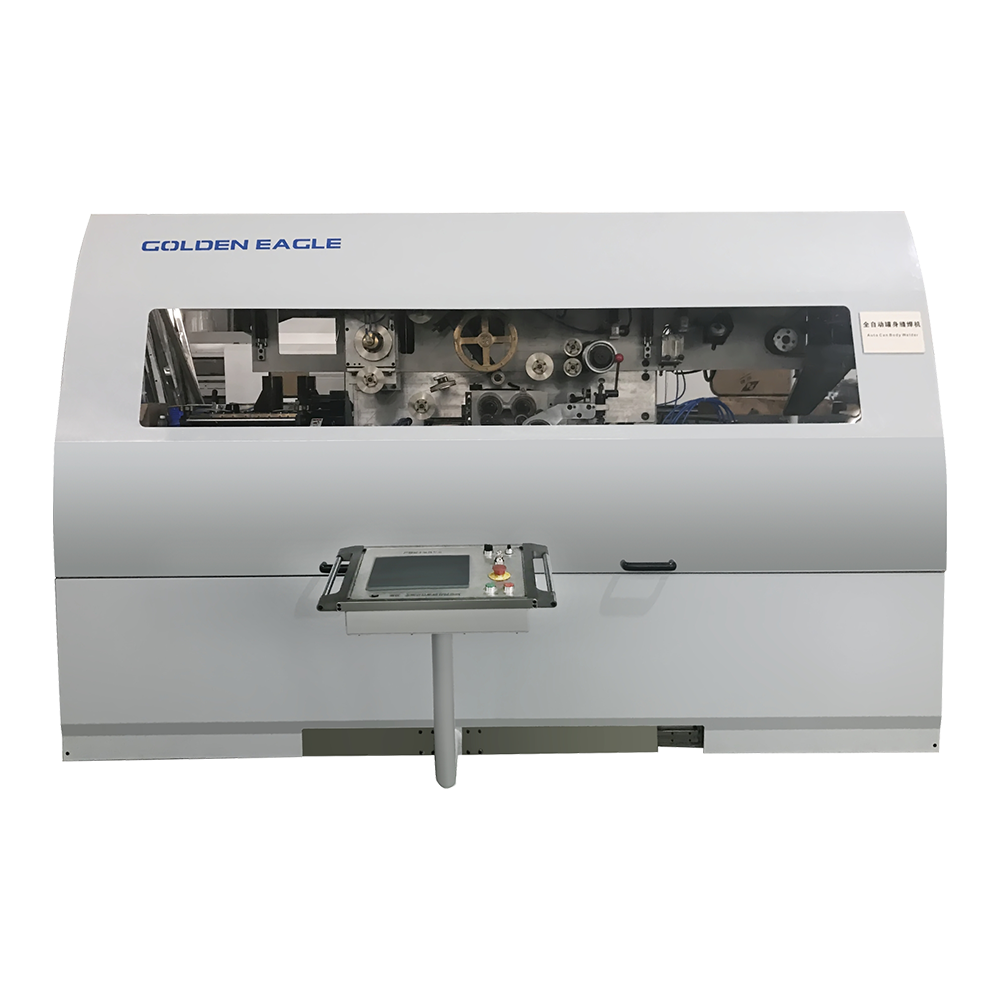

Oversigt over mælkepulver kan fremstille maskiner

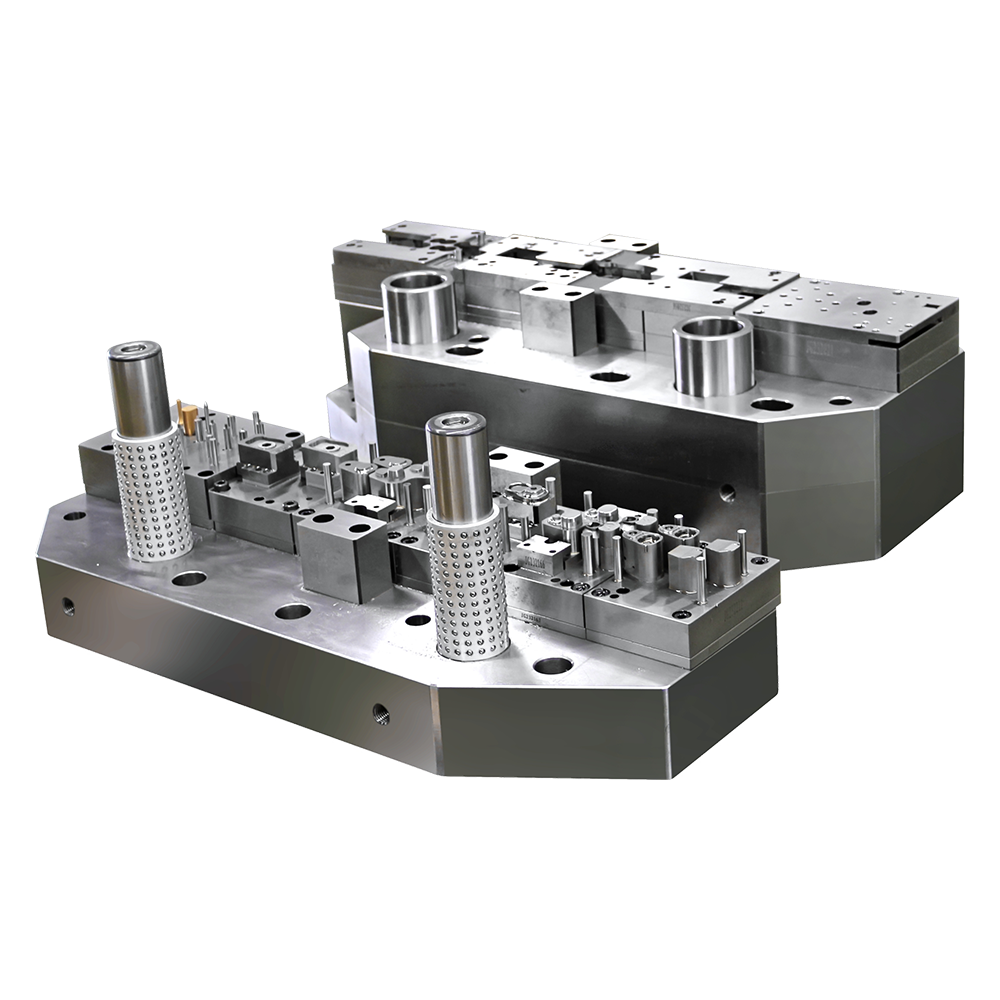

Mælkepulver kan fremstille maskiner er specialudstyr designet til at producere dåser, der er egnede til opbevaring og transport af mælkepulver. Disse maskiner håndterer dannelse, påfyldning, forsegling og undertiden mærkning af dåser i en kontinuerlig eller semi-automatisk proces. Produktionslinjen inkluderer typisk komponenter til CAN -formular, lågplacering, fyldning, forsegling og kvalitetsinspektion. Evnen til at opretholde lufttæthed og korrekt forsegling er vigtig for at bevare kvaliteten og holdbarheden for mælkepulver, da eksponering for fugt eller ilt kan forringe dens ernæringsegenskaber og føre til klumpning eller ødelæggelse. Derfor integrerer moderne maskiner ofte detektionsmekanismer for at sikre, at dåserne er korrekt forseglet og lufttæt.

Betydningen af forsegling og lufttæthed

Forsegling og lufttæthed er kritiske parametre for mælkepulverdåser, fordi de direkte påvirker produktkvalitet og sikkerhed. Korrekt tætning forhindrer eksterne forurenende stoffer, fugt og luft i at komme ind i dåsen, som ellers kan kompromittere mælkepulverens stabilitet og sikkerhed. Lufttæthed sikrer, at det indre miljø i dåsen forbliver kontrolleret og beskytter pulveret mod fugtighed og oxidation. Maskiner, der overvåger disse parametre, hjælper producenterne med at overholde kvalitetsstandarder og lovgivningsmæssige krav, mens de minimerer produkttab og opretholder forbrugertillid.

Detektionsmekanismer i mælkepulver kan maskiner

Moderne Mælkepulver kan fremstille maskiner er udstyret med forskellige detektionssystemer for at verificere tætning og lufttæthed. Almindelige mekanismer inkluderer vakuumdetektion, trykprøvning og lækningsdetektionssensorer. Vakuumdetektion involverer at skabe et let vakuum inde i den forseglede dåse og måle trykfaldet over tid; Et stabilt vakuum indikerer korrekt forsegling. Trykprøvning bruger trykluft til at kontrollere, om dåsen opretholder sit indre tryk, hvilket afslører lækager, hvis trykket falder. Lækningsdetekteringssensorer, inklusive ultralyd eller optiske enheder, kan identificere huller eller defekter i tætningsområdet. Disse systemer er integreret i produktionslinjen for at udføre realtidsinspektion uden at bremse fremstillingsprocessen.

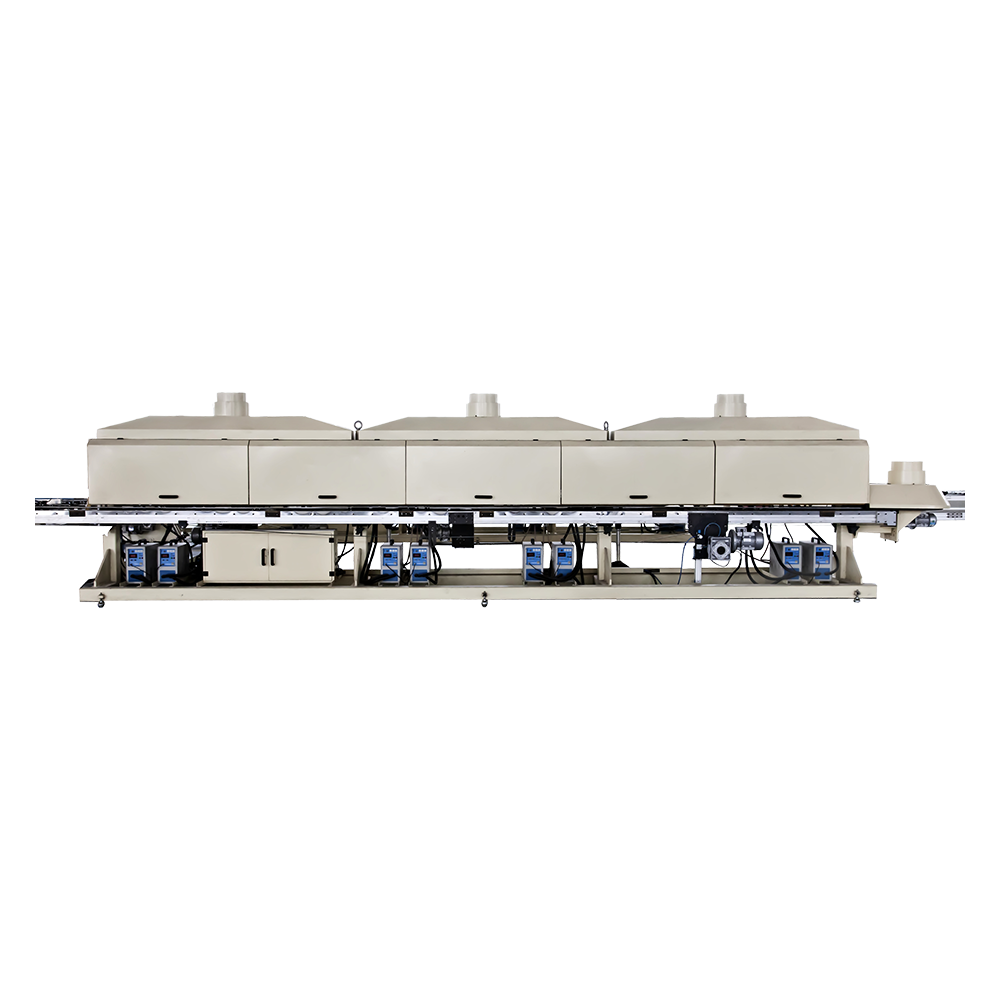

Vakuumbaseret detektion

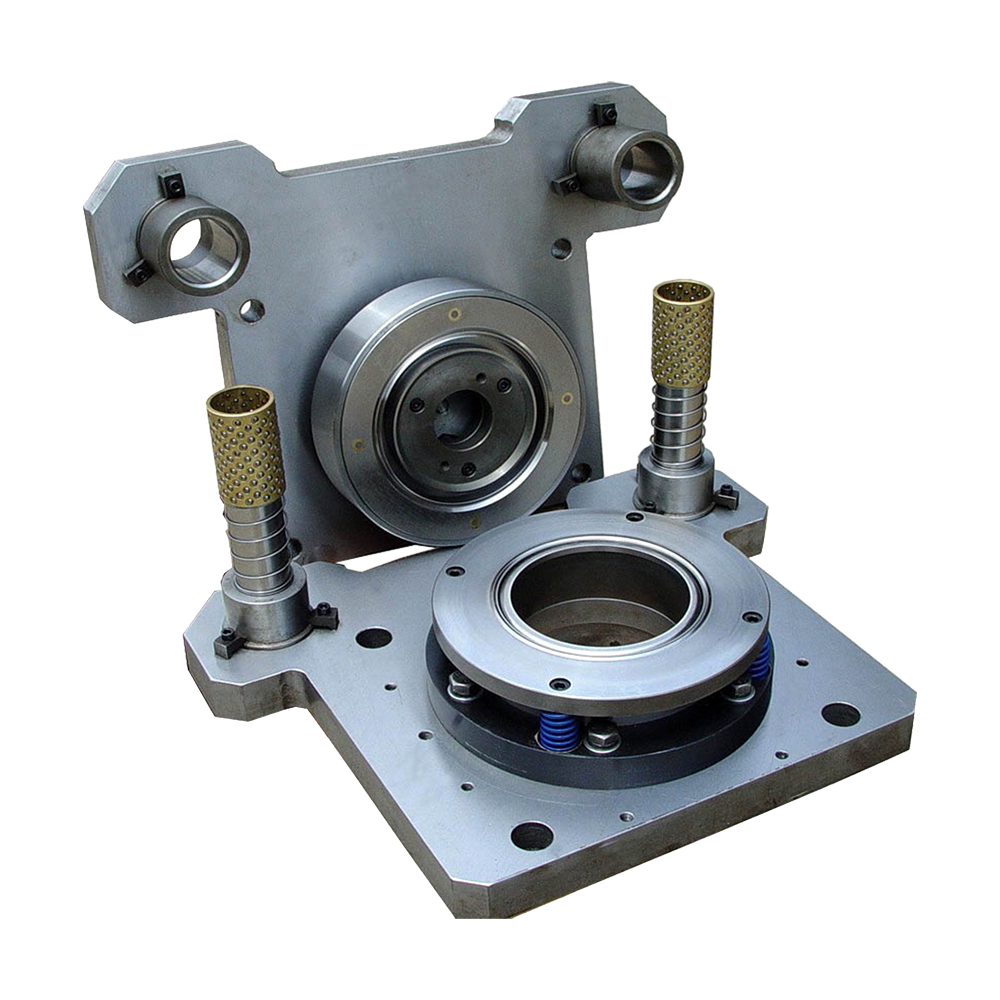

Vakuumbaseret detektion er en meget anvendt metode til overvågning af tætningskvaliteten af mælkepulverdåser. I dette system udsættes den forseglede dåse for et vakuumkammer, og vakuumniveauet inde i dåsen måles. Hvis dåsen opretholder vakuumet over en defineret periode, betragtes den som korrekt forseglet og lufttæt. Et trykfald indikerer potentielle tætningsdefekter, hvilket får maskinen til at afvise eller markere dåsen for yderligere inspektion. Denne metode er især effektiv til at detektere små lækager, der muligvis ikke er synlige for det blotte øje, hvilket sikrer et højt niveau af kvalitetskontrol i mælkepulveremballage.

Trykprøvning til forsegling af verifikation

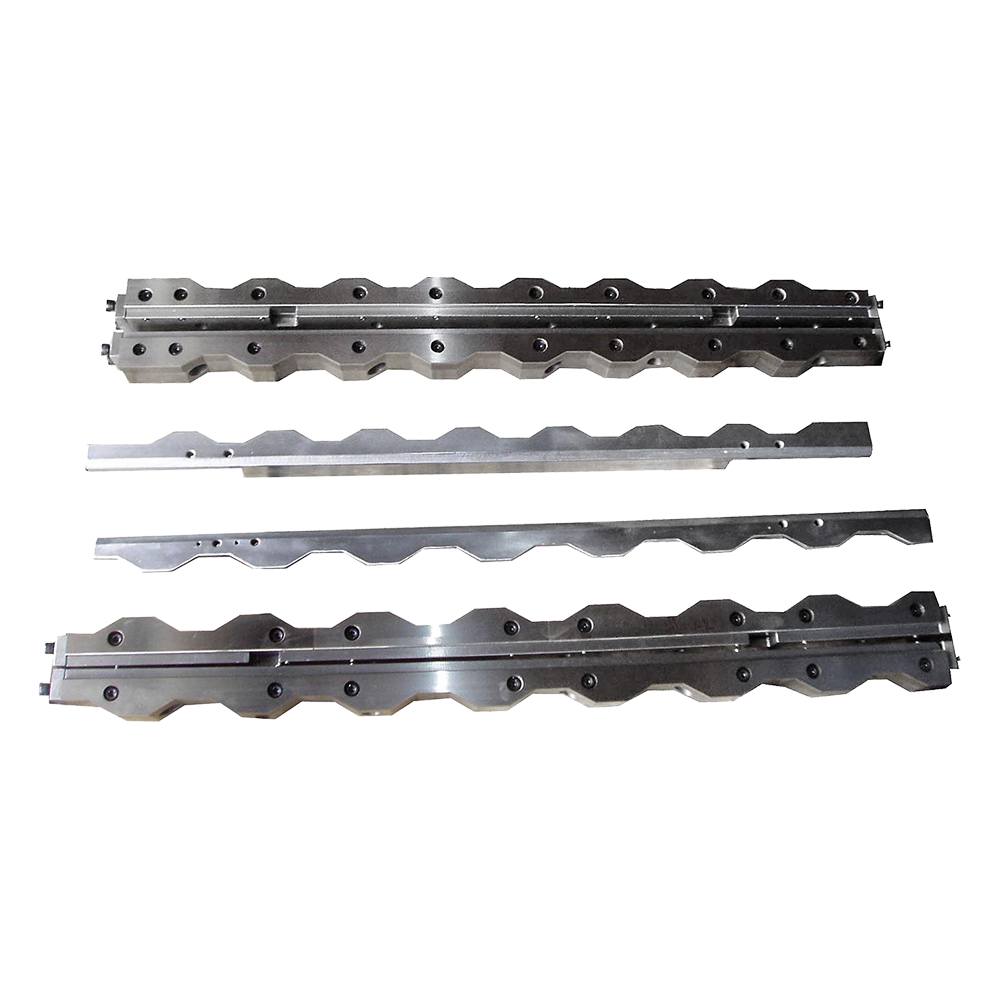

Trykprøvning er en anden metode, der bruges til at sikre, kan integritet. I denne fremgangsmåde påføres komprimeret luft på dåsen, og sensorer overvåger det indre tryk for ethvert fald over tid. Dåser, der ikke opretholder det forventede pres, markeres for afvisning. Denne metode er velegnet til højhastighedsproduktionslinjer, da den giver hurtig feedback om tætningskvaliteten. Trykprøvning hjælper også med at identificere problemer med kan låg, tætningsmaterialer eller tætningsprocessen i sig selv, hvilket giver producenterne mulighed for at justere maskinindstillinger og opretholde ensartet produktkvalitet.

Lækningsdetekteringssensorer

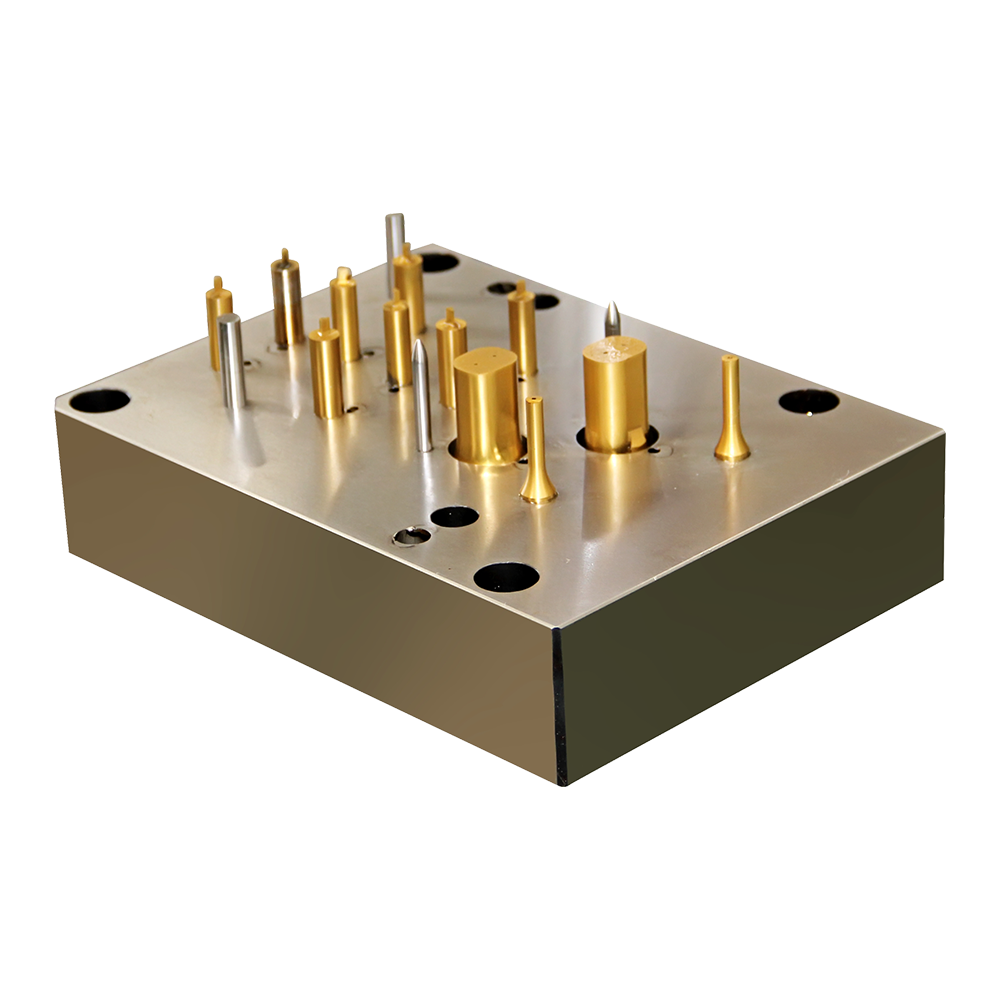

Lækningsdetekteringssensorer Forbedrer evnen til mælkepulver kan fremstille maskiner til at identificere ufuldkomne sæler. Ultralydssensorer detekterer lækager ved at måle højfrekvente lydbølger, der transmitteres gennem dåsen; Enhver afvigelse indikerer et hul eller defekt i forseglingsområdet. Optiske sensorer bruger lys- eller lasersystemer til at undersøge søm- og lågjusteringen, hvilket sikrer korrekt lukning. Disse detektionssystemer kan integreres med automatiserede afvisningsmekanismer for at fjerne defekte dåser fra produktionslinjen, hvilket opretholder en høj standard for kvalitet uden manuel inspektion. Brugen af sensorer reducerer menneskelig fejl og øger den samlede effektivitet.

Integration med automatiseringssystemer

Forsegling og detektion af lufttæthed er ofte integreret i automatiserede produktionslinjer til mælkepulverdåser. Denne integration tillader realtidsovervågning og automatiske justeringer af tætningsprocessen. For eksempel, hvis en maskine registrerer gentagne forseglingsfejl, kan den justere lågtryk, tætningstemperatur eller transportørhastighed for at rette problemet. Automation sikrer, at detektion og korrektion forekommer problemfrit, minimering af nedetid og opretholdelse af ensartet produktkvalitet. Integration giver også datalogningsfunktioner, som kan bruges til kvalitetssikring, overholdelse af industristandarder og sporbarhed af produktionsbatches.

Vedligeholdelse og kalibrering

Korrekt vedligeholdelse og kalibrering af detektionssystemer er afgørende for pålidelig ydelse. Sensorer og tryk- eller vakuumsystemer skal regelmæssigt kontrolleres for nøjagtighed og renlighed for at undgå falske positiver eller ubesvarede defekter. Kalibreringsrutiner involverer verificering af sensoraflæsninger mod kendte standarder og justering af maskineindstillinger i overensstemmelse hermed. Regelmæssig vedligeholdelse sikrer, at maskinen fortsætter med at detektere forseglingsproblemer nøjagtigt og forhindrer, at langvarig slid påvirker ydelsen. Vedligeholdelse af detektionssystemer bidrager til levetiden for mælkepulveret kan fremstille maskine og sikrer, at produktintegritet er bevaret.

Sammenligning af tætningsdetektionsmetoder

Tabellen nedenfor opsummerer almindelige metoder, der er anvendt i mælkepulver, kan fremstille maskiner til tætning og verifikation af lufttæthed.

| Detektionsmetode | Mekanisme | Fordele | Begrænsninger |

| Vakuumdetektion | Måler trykfald i et vakuumkammer | Effektiv til små lækager, ikke-destruktiv | Kræver præcis kammerkalibrering |

| Trykprøvning | Påfører trykluft og overvåger trykfaldet | Hurtig, velegnet til højhastighedslinjer | Kan kræve forstærkede dåser til højt tryk |

| Ultralydssensorer | Bruger højfrekvente lydbølger til at detektere lækager | Meget følsom, nøjagtig til små defekter | Kan blive påvirket af omgivende støj |

| Optiske sensorer | Bruger lys eller laser til at kontrollere lågjustering og sømintegritet | Ikke-kontakt, detekterer forkert justering effektivt | Det kan ikke registrere mikroskopiske interne lækager |

Virkning på produktkvalitet og sikkerhed

Integrationen af forsegling og detektion af lufttæthed påvirker produktkvalitet og sikkerhed markant. Mælkepulverdåser, der passerer detektion, er mindre tilbøjelige til at opleve forurening eller ødelæggelse, hvilket sikrer ensartet kvalitet for forbrugerne. Tidlig påvisning af forseglingsproblemer reducerer affald og forhindrer mangelfulde produkter i at nå markedet. Ved at opretholde et kontrolleret internt miljø hjælper disse maskiner med at bevare ernæringsværdien og friskheden af mælkepulver over forlængede opbevaringsperioder. Producenter drager fordel af forbedret pålidelighed, reducerede tilbagekaldelser og overholdelse af fødevaresikkerhedsforskrifterne.

Konklusion om forseglingsdetektion

Mælkepulver kan fremstille maskiner udstyret med forseglings- og lufttæthedsdetektionsfunktioner tilvejebringe et højere niveau af kvalitetssikring i emballagen. Ved at anvende vakuumtest, trykovervågning og avancerede sensorteknologier sikrer disse maskiner, at hver kan forsegles korrekt og opretholder sit interne miljø. Integration med automatiseringssystemer sammen med regelmæssig vedligeholdelse og kalibrering forbedrer pålidelighed og driftseffektivitet. Detektering af forseglingsdefekter under produktionen hjælper producenterne med at beskytte produktkvalitet, forlænge holdbarheden og opretholde forbrugertillid.