Introduktion til kan fremstille maskiner

CAN -fremstillingsmaskinen er et vigtigt udstyr i den moderne emballageindustri, der muliggør masseproduktion af metal dåser, der bruges til mad, drikkevarer, aerosoler og andre produkter. I dagens hurtige fremstillingsmiljø har efterspørgslen efter effektiv, præcis og hygiejnisk emballage gjort CAN-maskiner til en hjørnesten i dåsefremstilling. De er designet til at omdanne råvarer som aluminium og tinplate -stål til funktionelle containere, der opfylder strenge industristandarder for sikkerhed, holdbarhed og holdbarhed.

CAN -industrien har udviklet sig markant i løbet af de sidste årtier og bevæger sig fra manuelle fabrikationsmetoder til fuldt automatiserede produktionslinjer, der er i stand til at producere tusinder af dåser i timen. Denne transformation er drevet af flere faktorer: den stigende globale efterspørgsel efter emballerede varer, behovet for let, men alligevel stærk emballage og den voksende betydning af bæredygtighed. Efterhånden som forbrugernes præferencer skifter mod bekvemmelighed og miljøvenlig emballage, har producenterne investeret meget i avancerede CAN-produktionslinjeteknologier.

En af de vigtigste styrker ved moderne kan fremstilling af udstyr ligger i dets alsidighed. En enkelt produktionsfacilitet kan producere forskellige dåseformater-fra todelt dåser til drikkevarer til tre-delt dåser til forarbejdede fødevarer-ved hjælp af det samme eller tilpasningsdygtige maskiner. Denne fleksibilitet gør det muligt for producenter at reagere hurtigt på markedstendenser, sæsonbestemte krav og klientspecifikke krav.

Foruden mad og drikkepakning, Kan fremstille maskiner Spil også en kritisk rolle i industrier som farmaceutiske stoffer, kosmetik og kemikalier. For eksempel er aerosoldåser vidt brugt til personlige plejeprodukter, husholdningsrensere og industrielle smøremidler. Hver applikation kræver forskellige designspecifikationer, belægningsstandarder og tætningsmetoder, der er indarbejdet i produktionslinjen for at sikre produktintegritet og overholdelse af sikkerhedsbestemmelserne.

En anden vigtig overvejelse i dåsefremstillingsprocessen er kvalitetskontrol. Moderne automatiske kan fremstillingsmaskiner er udstyret med præcisionssensorer, synsinspektionssystemer og realtidsovervågning for at detektere defekter såsom buler, forkert justerede sømme eller belægning af uregelmæssigheder. Dette sikrer, at hvert metal kan forlade produktionslinjen opfylder de strenge kvalitetskriterier, der er fastsat af både producenter og regulerende organer.

For at forstå vigtigheden af at fremstille maskiner er det også nyttigt at genkende deres bidrag til globale forsyningskæder. Dåser er lette, stable og meget genanvendelige, hvilket gør dem til et ideelt valg til langdistance transport og bæredygtige emballageløsninger. Uden effektiv dåse dannelse, kan sømning og kan forsegle teknologier, ville mange af de produkter, vi forbruger dagligt, have en meget kortere holdbarhed og ville være mere tilbøjelige til forurening.

CAN -industrien er blevet en integreret del af det moderne liv, og med løbende innovationer inden for automatisk dåse og kan produktionslinjeoptimering fortsætter den med at forme den måde, produkter pakkes og leveres til forbrugere over hele verden. At forstå, hvordan disse maskiner fungerer, de tilgængelige typer og de vigtigste overvejelser, når de investerer i dem, kan hjælpe virksomheder med at tage informerede beslutninger og forblive konkurrencedygtige i denne meget dynamiske sektor.

Typer af dåse fremstillingsmaskiner

Kan fremstillingsmaskiner kan kategoriseres på flere måder, men en af de mest praktiske metoder er at klassificere dem baseret på den type dåser, de producerer, og det involverede automatiseringsniveau. Disse klassifikationer hjælper ikke kun producenter med at vælge det mest passende udstyr til deres behov, men påvirker også faktorer såsom produktionskapacitet, omkostningseffektivitet og vedligeholdelseskrav.

Baseret på kan type

Fra et designperspektiv er dåser typisk opdelt i todelt dåser og tre-delt dåser, der hver kræver forskellige fremstillingsprocesser og maskiner.

To-stykke kan fremstille maskiner bruges primært til produktion af drikkevarer, især aluminiumsdåser til kulsyreholdige drikkevarer, juice og energidrikke. Disse dåser består af en enkelt krop dannet af en skive af metal og et separat låg. Produktionsprocessen involverer generelt tegning og strygning (D&I) teknologi, hvor et fladt ark aluminium trækkes i en kopform og derefter stryges i den endelige højde og tykkelse. Denne metode giver mulighed for højhastighedsproduktion og sikrer, at CAN-kroppen har en glat, problemfri overflade, hvilket forbedrer holdbarheden og forhindrer lækage. To-stykke kan fremstille maskiner er ideelle til storskala drikkevareplanter, hvor output kan nå titusinder af dåser i timen.

Der er på den anden side mere almindelige i fødevareindustrien og visse industrielle emballageapplikationer. Disse dåser består af et cylindrisk legeme og to slutstykker (top og bund). Fremstillingsprocessen involverer dannelse af kroppen fra et fladt ark, svejsning eller lodning af sidesømmen og derefter sømning af enderne efter fyldning. Tre-stykke kan få maskiner til at tilbyde mere fleksibilitet med hensyn til størrelse og form, hvilket gør dem velegnede til produkter som dåse grøntsager, supper, maling og kemiske containere. De kan også produceres i mindre mængder uden væsentlige ændringer i produktionslinjen, hvilket gavner producenterne, der betjener flere produktkategorier.

Ud over disse hovedkategorier er der specialiserede dåsemaskiner til produkter såsom aerosol dåser, som kræver specifikke trykbestandige design og let åbne ende kan fremstille maskiner, der inkorporerer scorede låg for forbrugernes bekvemmelighed. Hver type dåse kræver sit eget sæt formning, belægning og inspektionsudstyr for at sikre produktydelse og sikkerhed.

Nedenstående tabel opsummerer de vigtigste forskelle mellem todelt og tre-dele kan fremstille maskiner:

| Kan skrive | Strukturbeskrivelse | Typiske materialer | Fælles applikationer | Produktionshastighed |

| To-stykke kan | Krop i ét stykke med separat låg | Aluminium | Læskedrikke, øl, juice | Meget høj (op til 2000 dåser/min) |

| Tre-delt kan | Cylindrisk krop med top- og bundender | Tinplate stål, aluminium | Hermetisk mad, maling, kemikalier | Moderat (100–600 dåser/min) |

Baseret på automatisering

En anden vigtig klassificering for CAN -fremstillingsmaskiner er niveauet for automatisering. Producenter vælger ofte mellem manuelle, halvautomatiske og fuldautomatiske maskiner afhængigt af deres produktionskrav, budget og arbejdsstyrkefunktioner.

Manuel kan fremstillingsmaskiner kræver en betydelig operatørinddragelse i fodringsmaterialer, justering af komponenter og initiering af dannelse eller sømningsoperationer. De bruges oftest i småskala workshops eller til prototype og test af nye designs. Mens de tilbyder lave startomkostninger, er deres outputkapacitet begrænset, og konsistensen kan påvirkes af menneskelig fejl.

Semi-automatisk kan gøre maskiner til at skabe en balance mellem manuelle og fuldautomatiske systemer. Visse operationer, såsom fodring og positionering, kan stadig kræve manuel input, men processer som svejsning, flanger eller sømning automatiseres. Denne type udstyr er velegnet til mellemstore fabrikker, der har brug for fleksibilitet, men også ønsker at forbedre produktionshastigheden og nøjagtigheden.

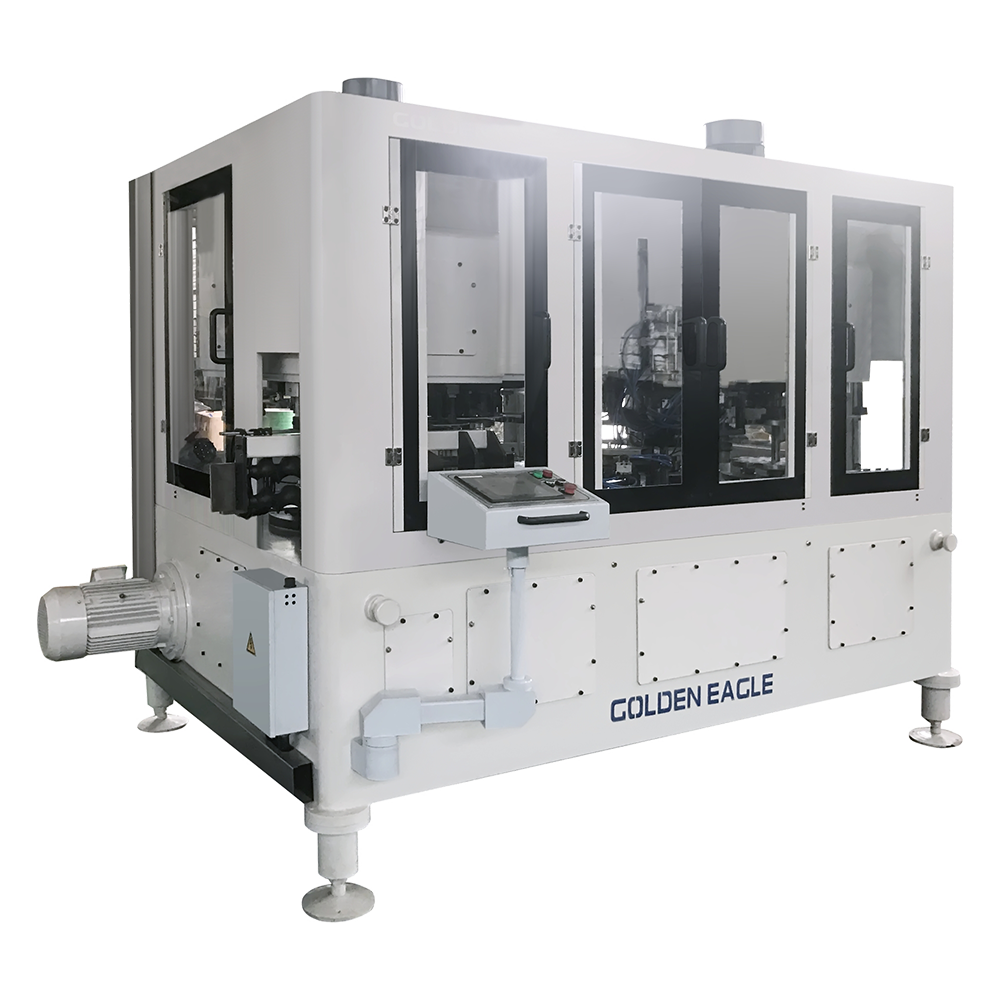

Fuldautomatisk kan få maskiner til at integrere alle faser af processen - fra fodring af råvarer til dannelse, svejsning, belægning og sømning - med minimal menneskelig indgriben. Disse maskiner er udstyret med avancerede kontrolsystemer og kan opretholde ensartet kvalitet og fungere kontinuerligt i længere perioder. Fuldautomatiske linjer er ideelle til store producenter, der prioriterer høj gennemstrømning og konsistente produktstandarder.

Her er en sammenligning af de tre automatiseringsniveauer:

| Automationsniveau | Operatørinddragelse | Produktionshastighed | Typiske brugssager |

| Manuel | Høj | Lav | Små workshops, brugerdefinerede dåser |

| Semi-automatisk | Medium | Moderat | Mellemskala mad- og drikkevareproduktion |

| Fuldautomatisk | Lav | Høj | Storskala industriel produktion |

Nøglekomponenter i dåse fremstillingsmaskiner

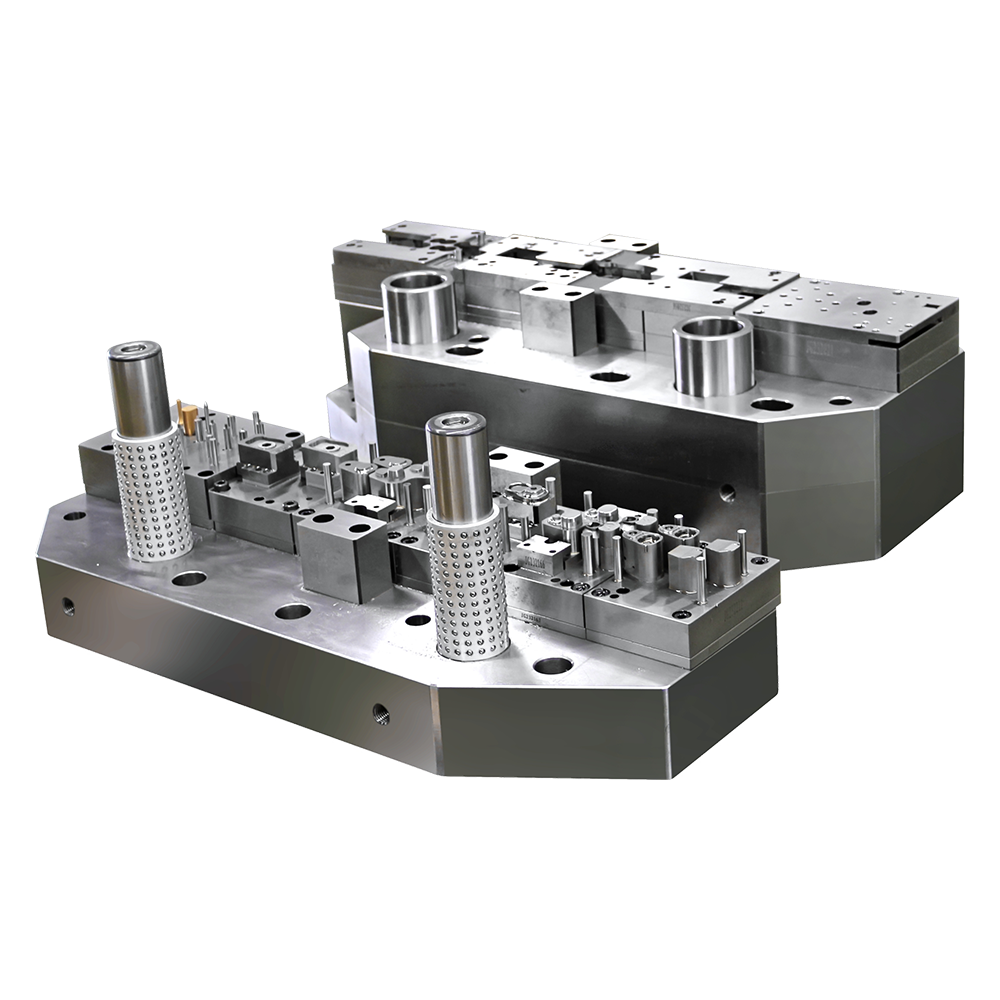

En dåse Machine er ikke en enkelt, enkel enhed - det er et koordineret system sammensat af flere komponenter, der hver udfører en specialiseret funktion. At forstå disse komponenter er afgørende for evaluering af maskinens ydeevne, planlægning af vedligeholdelsesplaner og fejlfinding af produktionsproblemer. Mens den specifikke konfiguration kan variere afhængigt af, om maskinen er til todelt eller tre-delt dåser, findes følgende elementer ofte i moderne dåse-linjer.

Kropsproducent

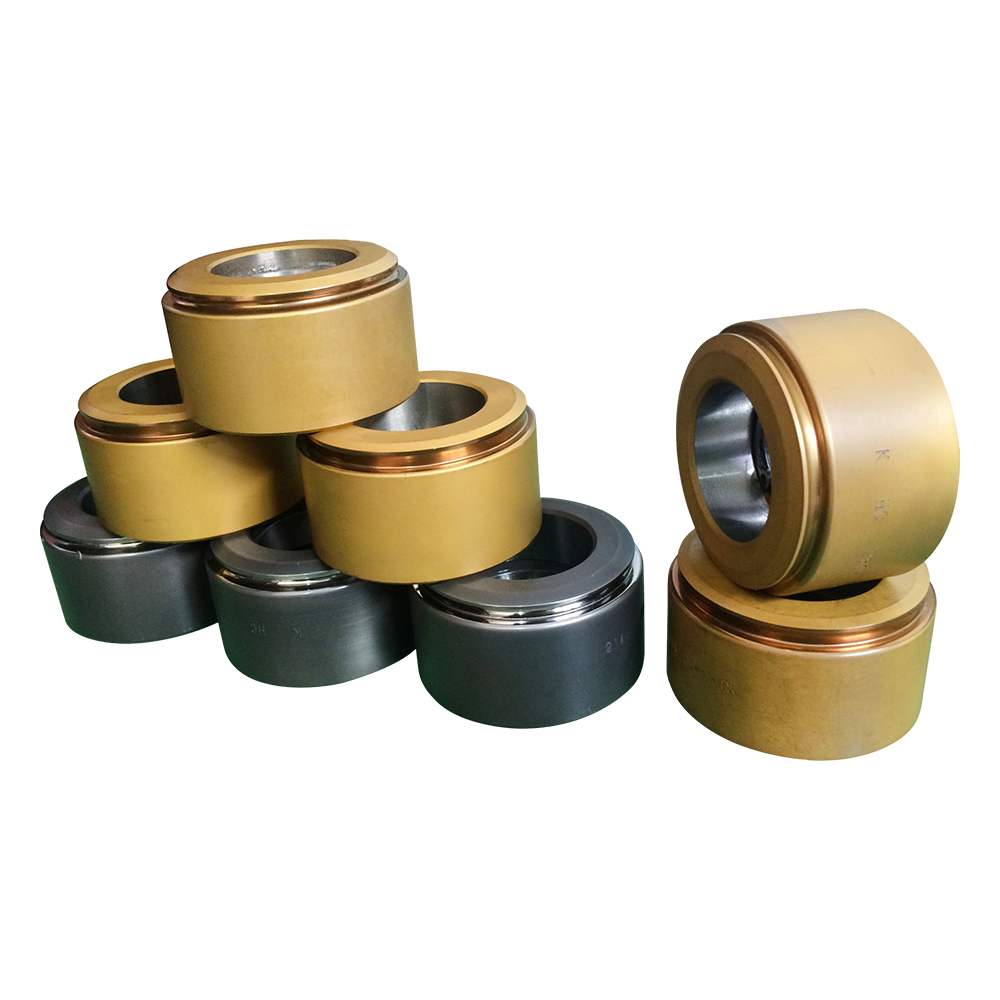

Kropsmakeren er hjertet i todelt kan produktion. Det tager et fladt metalplade (ofte aluminium til drikkevarer) og omdanner det til et cylindrisk legeme gennem en proces kaldet tegning og strygning (D&I). Dette involverer at trække metallet ind i en kopform og derefter føre det gennem strygning dør for at opnå den krævede højde og vægtykkelse. Præcisionen af kropsproducenten påvirker direkte kan dimensioner, vægtkonsistens og strukturel integritet. I højhastighedslinjer er kropsproducenter i stand til at producere over 2000 dåser pr. Minut, hvilket gør deres nøjagtighed og holdbarhed kritisk for at imødekomme produktionskrav.

For tre-dele kan produktionen er det ækvivalente trin kropsformning og svejsning, hvor et fladt ark rulles ind i en cylinder, og dens søm svejses eller loddes. Maskinen skal sikre perfekt tilpasning for at undgå lækager og sikre glat nedstrømsbehandling.

Trimmer

Når en dåse krop er dannet, sikrer trimmeren, at den åbne kant er perfekt i niveau og i den rigtige højde. Trimning fjerner ethvert ujævnt eller overskydende metal fra formningstrinnet, hvilket sikrer, at alle dåser har ensartede dimensioner til efterfølgende processer som flanger og sømning. En trimmer af høj kvalitet reducerer også materialeaffald ved at optimere skærepræcisionen, hvilket kan have en betydelig omkostningspåvirkning i store operationer.

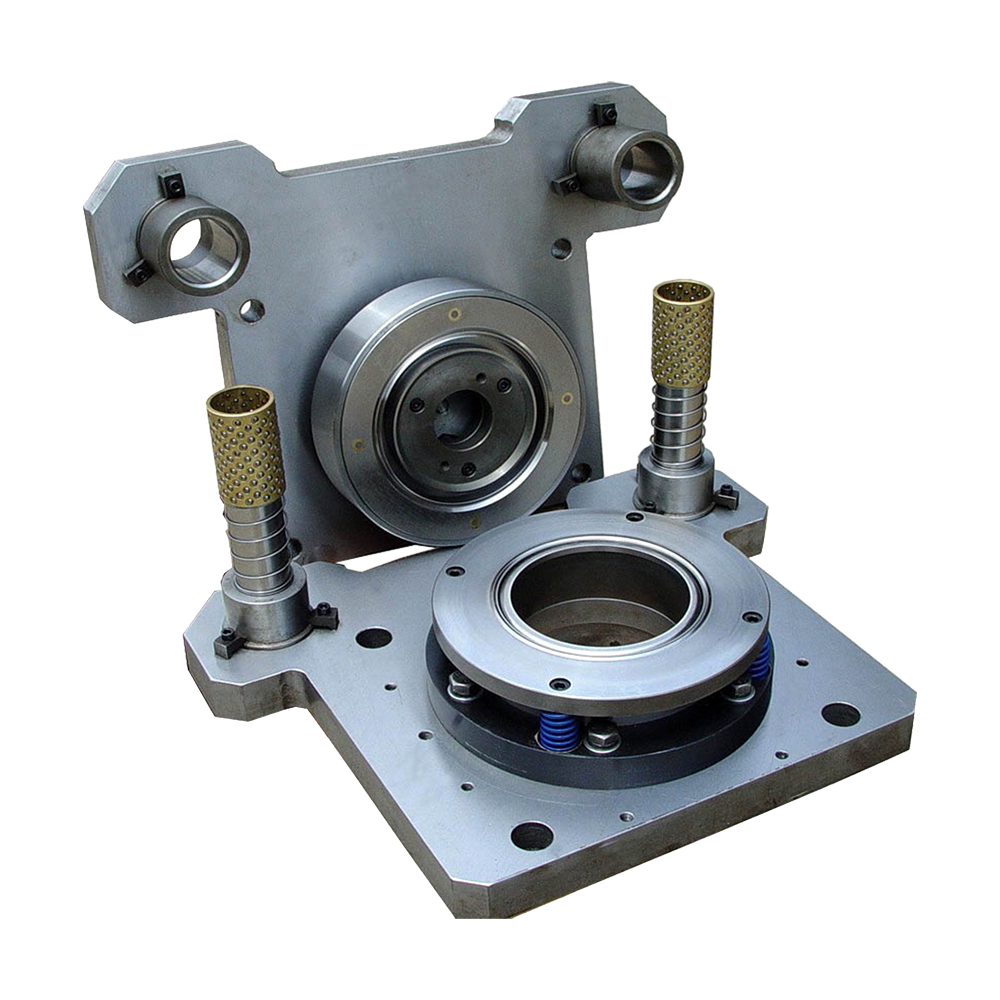

Flanger

Flangeren er ansvarlig for at forme de øverste og nederste kanter af dåsen krop udad, hvilket skaber en flange, der senere vil blive brugt til at fastgøre dåsen. Dette trin er vigtigt i tre-dele kan produktion, da det sikrer en sikker og lufttæt tætning, når enderne er sømmet. For todelt dåser gælder flanger typisk kun for den åbne ende, da bunden er dannet som en del af kroppen.

Beader

Beaderen danner vandrette kamme eller perler rundt om dåseens krop. Disse perler tilføjer styrke og stivhed til dåsen, så den kan modstå internt tryk (i tilfælde af kulsyreholdige drikkevarer) eller eksterne håndteringsspændinger under transport. Beading er især vigtig for maddåser, der kan gennemgå termisk behandling, da det hjælper med at forhindre deformation under varme og tryk.

Halsemaskine

I drikkevarer kan produktionen reducerer nakkemaskinen diameteren på dåseens åbne ende for at matche lågens størrelse. Dette sparer ikke kun materiale i lågfremstillingsprocessen, men giver også en bedre forseglingsoverflade. Moderne nakkemaskiner bruger flere trinvise trin for at undgå at beskadige dåseoverfladen eller strukturen, hvilket sikrer, at både styrke og udseende opretholdes.

Belægnings- og udskrivningsenheder

Før eller efter dannelse passerer dåser ofte gennem belægnings- og udskrivningsenheder for at anvende beskyttelseslag og dekorative design. Interne belægninger beskytter indholdet mod at reagere med metallet, mens eksterne belægninger forhindrer korrosion og forbedrer visuel appel. Udskrivningsenheder, ofte ved hjælp af højhastigheds offset-udskrivning, anvender brand grafik og produktinformation. Disse faser kræver præcis justering og farvekontrol for at opretholde brandkonsistensen.

Seamers

Sømmeren fastgør dåsen ender (låg eller bund) til kroppen gennem en proces kaldet dobbeltsømning, der foldes og komprimerer kanterne på dåsen og slutter sammen. Dette skaber en hermetisk tætning, der forhindrer lækage og forurening. Sømintegritet er kritisk, og sømmændene er ofte udstyret med kvalitetskontrolsensorer til at opdage eventuelle defekter i realtid.

Inspektionssystemer

Moderne kan fremstille maskiner inkorporere automatiserede inspektionssystemer, der bruger kameraer, sensorer og undertiden røntgenteknologi til at detektere defekter såsom buler, ridser, ukorrekte dimensioner eller søm uregelmæssigheder. Disse systemer hjælper med at opretholde kvalitetsstandarder og reducere affald ved at identificere problemer, før dåser når påfyldningsstadiet.

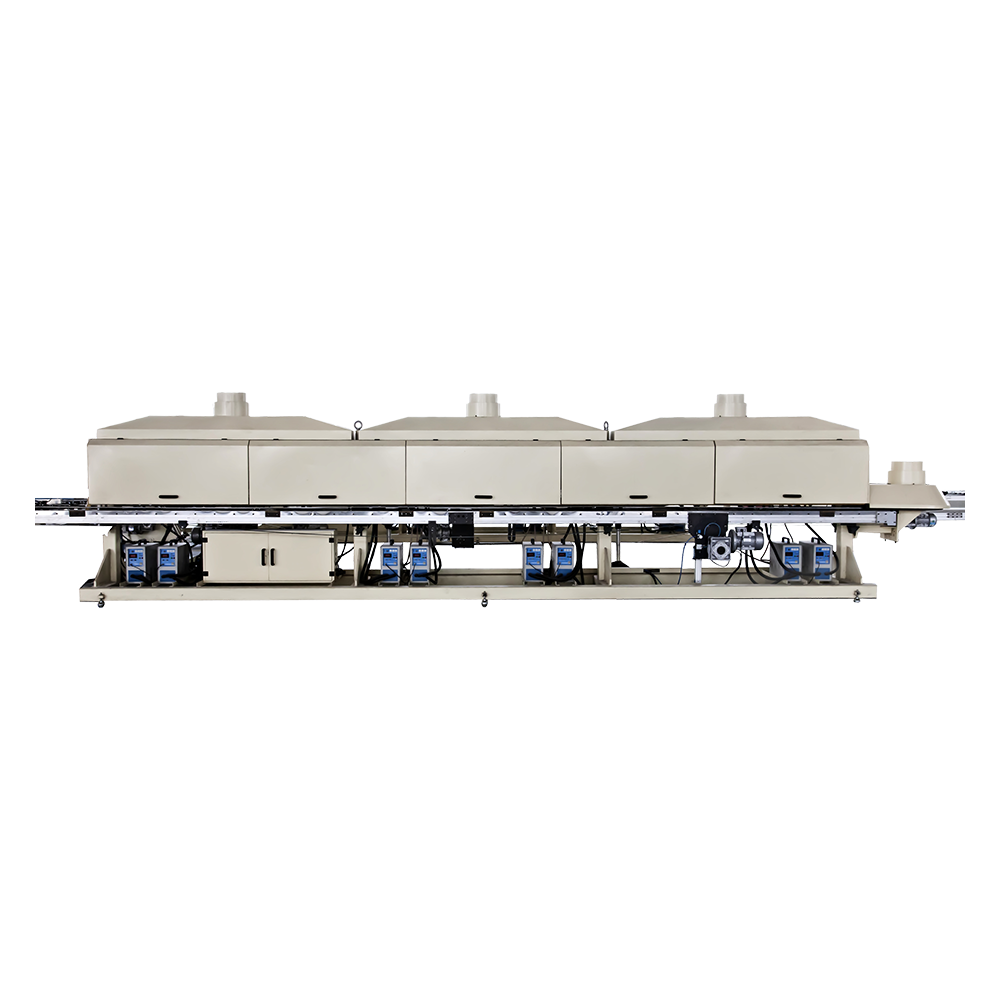

Transportører og materialehåndteringssystemer

Transportører transport dåser mellem forskellige produktionsstadier, mens materialhåndteringssystemer sikrer en jævn strøm af komponenter som låg, ender og rå ark. Disse systemer synkroniseres ofte med den vigtigste produktionslinje for at undgå flaskehalse og opretholde effektiviteten.

Nedenfor er en resumé af hovedkomponenterne og deres primære funktioner:

| Komponent | Primær funktion | Betydning i produktionen |

| Kropsproducent | Formularer kan krop fra metalplade | Bestemmer grundlæggende form og styrke |

| Trimmer | Niveauer åben kant af dåsen | Sikrer ensartede dimensioner |

| Flanger | Skaber flange til sømning | Afgørende for lufttæt forsegling |

| Beader | Tilføjer forstærkende perler | Forbedrer trykmodstand |

| Halsemaskine | Reducerer åben ende diameter | Gemmer lågmateriale og forbedrer tætning |

| Belægnings-/udskrivningsenheder | Påfører beskyttende og dekorative lag | Forhindrer korrosion og tilføjer branding |

| Seamer | Fastgør ender til kroppen | Sikrer lækagesikkert tætning |

| Inspektionssystemer | Registrerer defekter | Opretholder kvalitetskontrol |

| Transportører/håndtering | Bevæger dåser gennem trin | Understøtter kontinuerlig drift |

Produktionsproces med at fremstille maskiner

Produktionsprocessen i CAN -fremstilling er en omhyggeligt orkestreret sekvens af mekaniske, termiske og kvalitetskontroloperationer. Mens der er variationer mellem todelt og tre-delt dåse fremstilling, forbliver kerne-logikken den samme: omdanne rå metalplader eller spoler til færdige dåser klar til fyldning og distribution. Nedenfor er en detaljeret sammenbrud af de typiske produktionsstadier i en moderne dåsefacilitet.

Materiel forberedelse

Processen begynder med metalpræparat, typisk involverer aluminium eller tinplate stål leveret i store spoler eller ark. Disse råvarer rengøres først for at fjerne eventuelle overfladeolier eller forurenende stoffer, hvilket sikrer optimal vedhæftning til belægninger og udskrivning senere i processen. I højhastighedslinjer kan dette trin også omfatte overfladebehandling for at forbedre korrosionsmodstand og forbedre dannelse af ydeevne.

For tre-delt dåser skæres ark til den rigtige størrelse til efterfølgende rullende og svejsning, mens metalspiraler i to-delt produktion fodres direkte i kupfremstillingsprocessen.

Kopformning og kropsfremstilling

I todelt kan fremstilling, passerer det rengørede metal gennem en cupping-presse, der stempler ud lavvandede kopper fra spolen. Disse kopper går derefter ind i kropsproducenten, hvor tegningen og strygningsprocessen strækker metallet i høje, tyndvæggede kroppe. Processen skal afbalancere styrke med materialeffektivitet og sikre, at væggene er tynde nok til at reducere vægten, men stærk nok til at modstå tryk.

I tredelt produktion, i stedet for at kobbe, rulles de skårne ark ind i en cylindrisk form og svejses langs sidesømmen. Denne svejste cylinder fortsætter derefter med at blive flanget og perleret.

Trimning og flanger

Når CAN -kroppen er dannet, fjerner trimmeren eventuelle ujævne kanter for at opnå præcise højde -specifikationer. Efter trimning bøjer flangeren kanterne kanterne udad for at skabe en flange til fastgørelse af dåsen. Dette er et kritisk trin for at sikre lufttæt forsegling i senere faser.

Beading

Beading tilføjer vandrette kamme til dåsen for at øge styrken og forhindre deformation under termisk behandling eller transport. Perlermønsteret bestemmes af den type produkt, dåsen vil indeholde - carbonerede drikkevarer, for eksempel, kan kræve forskellig forstærkning sammenlignet med dåse grøntsager.

Halsering (til drikkevarer)

I drikkevarebokser reducerer halsen åbningsdiameteren på dåsen, der matcher lågstørrelsen, hvilket hjælper med at spare materiale og forbedre tætningen. Dette gøres gradvist over flere faser for at undgå at beskadige dåse strukturen.

Belægning og udskrivning

Før montering er afsluttet, passerer dåser gennem coatingmaskiner, der anvender et internt beskyttelseslag for at forhindre reaktioner mellem indholdet og metallet. En ekstern belægning påføres også for at forhindre korrosion og forbedre holdbarheden.

Efter coating flytter dåser til udskrivningsenheder, hvor brand grafik, ernæringsmærker og produktinformation anvendes ved hjælp af højhastigheds offset-udskrivning. Præcision er nøglen her - visning eller farve inkonsekvens kan resultere i afviste batches.

Sømning and End -applikation

For tre-dele dåser anvendes begge ender typisk efter påfyldning, men den ene ende (bunden) kan blive sømmet i i produktionsstadiet. For todelt dåser er bunden integreret i kroppen, og kun den øverste ende er sømmet efter påfyldning. Seamingmaskinen foldes og låser lidskanten med dåsen flange for at skabe en hermetisk tætning.

Inspektion og kvalitetskontrol

Automatiserede inspektionssystemer Kontrollerer hver dåse for defekter, herunder dimensionelle unøjagtigheder, sømintegritet, overflade ridser og belægningskvalitet. I højhastighedsoperationer kan inspektionssystemer behandle tusinder af dåser pr. Minut og afvise enhver, der ikke opfylder specifikationerne.

Emballage og palletering

Dåser tælles, stables og pakkes til transport. I mange fabrikker bruges robotpalletizere til at arrangere dåser effektivt på paller, klar til forsendelse til at fylde planter. Korrekt emballage er vigtig for at beskytte dåser under opbevaring og transport, hvilket minimerer risikoen for buler eller forurening.

Nedenfor er en resumé af dåseproduktionsprocessen:

| Fase | Beskrivelse | Centralt formål |

| Materiel forberedelse | Rengøring og behandling af metalplader eller spoler | Sørg for ren, korrosionsbestandig overflade |

| Kopformning / rullende | Oprettelse af indledende kan kropsform | Forbered dig på yderligere dannelse |

| Kropsfremstilling | Tegning og strygning (todelt) eller svejsning (tre-delt) | Opnå endelige kropsdimensioner |

| Trimning | Skæring til præcis højde | Sørg for ensartethed til forsegling |

| Flanger | Udad bøjning af kanter | Aktivér sikker tilknytning af ender |

| Beading | Tilføjelse af forstærkende rygge | Forbedre styrke- og trykmodstand |

| Halsering | Reduktion af den åbne diameter | Gem materiale, forbedre forseglingen |

| Belægning og udskrivning | Anvendelse af beskyttende og dekorative lag | Forhindre korrosion, tilføj branding |

| Seaming | Vedhæftning kan ender | Opret lufttæt tætning |

| Inspektion | Detektering af defekter | Oprethold kvalitetskontrol |

| Emballage | Stabling og palletering | Forbered dig på forsendelse |

Anvendelser af dåse fremstillingsmaskiner

Fødevareindustri

Kan fremstillingsmaskiner bruges i vid udstrækning i fødevareindustrien til at producere fødevaredåser til at bevare frugter, grøntsager, kød, skaldyr og forarbejdede fødevarer. Disse maskiner håndterer hele produktionsprocessen, fra Can-dannelse til kan sømning og nogle gange endda kan fylde og kan forsegle, hvilket sikrer, at maden indeni forbliver sikker, hygiejnisk og hyldestabil i længere perioder. Specialiserede maskiner kan producere dåser i forskellige størrelser og former for at imødekomme forskellige emballagekrav, herunder cylindriske, rektangulære og ovale former. For eksempel bruges højhastighedsautomatiske produktionslinjer til at fremstille store mængder konserverede tomater, bønner eller klar til at spise måltider, hvilket reducerer arbejdsomkostningerne, mens man opretholder ensartet kvalitet.

Drikindustri

I drikkevareindustrien, Kan fremstille maskiner Spil en kritisk rolle i produktionen af dåser med aluminiumsdrik til læskedrikke, øl og energidrikke. Maskinerne er designet til at håndtere højhastighedsoperationer, der ofte danner dåser ved hjælp af to-stykke dåser til at fremstille maskiner gennem tegning og vægstrygning (DWI) processer. Efter dannelse rengøres, udfyldes, udfyldes og forsegles effektivt ved hjælp af automatisk dåseudstyr for at sikre produktintegritet og minimere forureningsrisici. Disse maskiner er ofte integreret i en komplet dåseproduktionslinje, der giver drikkevareproducenter mulighed for at opretholde output med højt volumen, mens de opfylder strenge hygiejne- og sikkerhedsstandarder.

Aerosolindustri

Aerosolindustrien er afhængig af specialiserede dåsemaskiner til at producere aerosolbokser til produkter såsom personlig pleje, husholdningsrensere, smøremidler og industrikemikalier. I modsætning til fødevare- eller drikkevarer, kræver aerosolbokser præcis fyldning under tryk og specialiserede kan forseglingsmetoder for at forhindre lækager og sikre sikkerhed. Maskiner i denne sektor inkluderer ofte halvautomatisk eller fuldautomatisk dåse, der fremstiller systemer udstyret med trykprøvning og kvalitetskontrolmekanismer. Produktionen af aerosolbokser kræver omhyggelig valg af materiale, typisk ved hjælp af tinbelagt stål eller aluminium, og maskiner skal være i stand til at håndtere disse materialer pålideligt, mens produktionseffektiviteten opretholdes.

Faktorer, der skal overvejes, når man køber en dåse -maskine

Produktionskapacitet

Når du vælger en CAN -fremstilling af maskine, er det vigtigt at matche maskinens produktionskapacitet med dine produktionskrav. Produktion med høj volumen i fødevare- eller drikkevareindustrien kræver typisk fuldautomatiske dåsemaskiner integreret i en dåseproduktionslinje, der er i stand til at producere tusinder af metal dåser i timen. Mindre operationer, såsom håndværksdrik eller specialfødevareproducenter, kan drage fordel af semi-automatiske dåsemaskiner, der balanserer effektivitet og fleksibilitet. Evaluering af produktionskapacitet sikrer, at din investering er i overensstemmelse med markedets efterspørgsel og forhindrer flaskehalse i dåse dannelse, kan sømning eller kan udfylde processer.

Materiel kompatibilitet

Forskellige dåsemaskiner er designet til at arbejde med specifikke dåse materialer, såsom aluminium, tinbelagt stål eller speciallegeringer til aerosol dåser. At sikre materialekompatibilitet er afgørende for at opretholde produktkvalitet og maskinens levetid. For eksempel har maskiner, der producerer fødevaredåser, ofte brug for korrosionsbestandige komponenter for at håndtere sure indhold, mens maskiner til drikkevarer skal rumme lette aluminiumark. Evaluering af en maskins evne til at håndtere dine tilsigtede materialer reducerer risikoen for defekter under Can -dannelse og kan sømning og sikrer en glattere kan produktionslinjens drift.

Automationsniveau

Automatiseringsniveauet for en dåse, der gør maskinens indflydelse på effektivitet, arbejdskrav og produktionskonsistens. Fuldautomatisk kan fremstillingsmaskiner er ideelle til storskala dåse fremstilling, muliggør kontinuerlig dåse dannelse, kan fyldes og kan forsegle med minimal menneskelig indgriben. I modsætning hertil giver semi-automatiske maskiner fleksibilitet til mindre batches eller tilpassede maddåser og drikkevarer, hvor operatører manuelt kan justere visse parametre. Beslutning om det relevante automatiseringsniveau hjælper med at optimere driftsomkostninger og justere maskinfunktioner med produktionsmål.

Vedligeholdelse og support

Tilgængeligheden af reservedele og teknisk support er en nøgleovervejelse, når man investerer i CAN -fremstillingsmaskiner. Maskiner med pålidelige vedligeholdelsestjenester reducerer nedetid i dåseproduktionslinjer og sikrer ensartet kvalitet i metal dåser, maddåser og drikkevarer. Producenter eller leverandører, der leverer omfattende træning, forebyggende vedligeholdelsesplaner og klar adgang til udskiftningsdele hjælper med at minimere driftsafbrydelser og udvide maskinens levetid. Denne overvejelse er især kritisk for højhastighedsautomatiske dåse-systemer, hvor selv korte stop kan påvirke produktionsproduktionen markant.

Omkostninger og ROI

Evaluering af de samlede omkostninger til ejerskab og investeringsafkast (ROI) er vigtig, når du køber en dåse Machine. Ud over den indledende købspris påvirker faktorer som energiforbrug, vedligeholdelse, reservedele, arbejdskraft og maskinens levetid den samlede omkostningseffektivitet. For storstilet kan fremstilling, kan investering i et automatisk dåse-system resultere i højere indledende udgifter, men hurtigere ROI på grund af øget gennemstrømning af metal dåser, maddåser eller drikkevarer. Mindre operationer ved hjælp af semi-automatisk kan fremstillingsmaskiner kan optimere omkostningerne, mens de opretholder fleksibilitet til forskellige produktlinjer. Omhyggelig økonomisk analyse sikrer, at det valgte udstyr opfylder både produktions- og budgetmål.

Tendenser og innovationer inden for dåse -teknologi

Bæredygtighed

Bæredygtighed er blevet et betydeligt fokus i dåsefremstillingsindustrien. Moderne kan fremstillingsmaskiner er i stigende grad designet til at reducere energiforbruget og minimere affald under dåse dannelse, kan søm og kan fylde processer. Brugen af genanvendte materialer i metal dåser, maddåser og drikkevare dåser vokser, understøttet af maskiner, der er i stand til at håndtere variable materialetykkelser uden at gå på kompromis med strukturel integritet. Miljøvenlige processer reducerer ikke kun miljøpåvirkning, men hjælper også producenterne med at overholde udviklende regler og imødekomme forbrugernes efterspørgsel efter bæredygtige emballageløsninger.

Automation og robotik

Integrationen af automatisering og robotik transformerer kan produktionslinjer. Avancerede automatiske dåsemaskiner indeholder nu robotarme til præcis håndtering, justering og stabling af metal dåser under dåse dannelse og kan sømning. Automation forbedrer produktionshastigheden, reducerer menneskelig fejl og forbedrer konsistensen i dåser med høj volumen, især til fødevaredåser, drikkevare dåser og aerosol dåser. Derudover kan AI-drevne optimeringsværktøjer overvåge maskinens ydelse, forudsige vedligeholdelsesbehov og justere parametre i realtid, yderligere strømlining kan udføre operationer.

Digitalisering

Digitalisering spiller en kritisk rolle i moderne dåse -teknologi. Sensorer og dataanalyse er i stigende grad indlejret i CAN -fremstillingsmaskiner til at overvåge parametre såsom tryk, temperatur og justering under Can -dannelse, kan søm og kan fyldes. Dataindsamling i realtid giver producenterne mulighed for at identificere ineffektivitet, forudsige vedligeholdelseskrav og sikre ensartet kvalitet i metal dåser, maddåser og drikkevarer. Endvidere letter digital integration fjernovervågning og rapportering på tværs af kan produktionslinjer, hvilket gør det muligt for producenterne hurtigt at reagere på eventuelle operationelle afvigelser og forbedre den samlede proces pålidelighed.

Fremtidige udsigter for dåseindustrien

Fremtiden for CAN -fremstillingsindustrien er tæt knyttet til teknologiske fremskridt, bæredygtighedsinitiativer og udviklende markedskrav. Kan fremstillingsmaskiner forventes at blive mere og mere effektive med forbedringer i automatisk dåse kapacitet, forbedret kan danne præcision og optimeret kan sømningsteknikker. Tendensen mod miljøvenlige metalbokser, maddåser og drikkevarer vil sandsynligvis accelerere, med flere produktionslinjer, der vedtager genanvendte materialer og energibesparende processer. Digitalisering og AI-drevet overvågning forventes at blive standard i CAN-produktionslinjer, hvilket giver producenterne mulighed for at forbedre kvalitetskontrol, reducere nedetid og øge gennemstrømningen. Efterhånden som den globale efterspørgsel efter emballerede fødevarer, drikkevarer og aerosolprodukter vokser, vil dåsudstyr fortsat udvikle sig for at imødekomme forskellige produktionsbehov, samtidig med at de opretholder omkostningseffektivitet og operationel pålidelighed. Samlet set er CAN -industrien klar til stabil vækst med innovationer inden for maskiner, automatisering og bæredygtig praksis, der driver den næste generation af CAN -produktion.