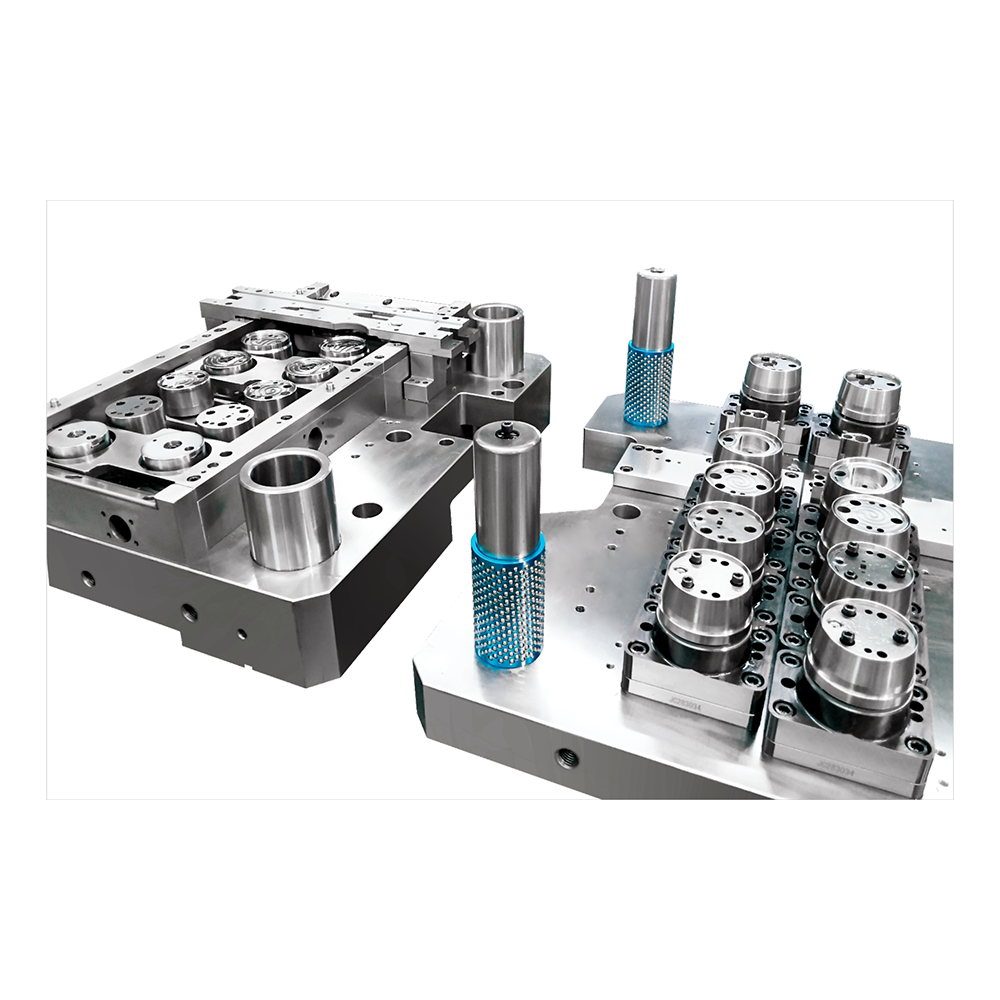

Post-reparationsmaskine til Eoe-scoreline er en enhed, der er specielt designet til reparation af nedskæringer på fuld open dåser (EOE). En af dens kernefunktioner er at automatisk registrere afskårne defekter. Nøjagtigheden og effektiviteten af den automatiske inspektionsproces påvirker direkte kvaliteten af reparationsarbejdet og den samlede ydelse af produktionslinjen.

1. systemsammensætning

Det automatiske inspektionssystem er en af kernekomponenterne i efterreparationsmaskine til EoE-scoreline, som normalt består af følgende dele.

Optisk sensor: Bruges til at scanne det afskårne område af dåsen. Den optiske sensor måler dybden og bredden af udskæringen ved ændringen i reflektionen af lysstrålen og kan give detekteringsresultater i høj opløsning.

Laserscanningssystem: Laserstrålen scanner nøjagtigt udskæringen for at opnå de tredimensionelle data for udskæringen. Laserskanning kan give høj præcisionsskåret form og positionsdata for at sikre nøjagtigheden af detektionsresultaterne.

Billedbehandlingsenhed: De data, der er indsamlet af det optiske sensor- og laserscanningssystem, konverteres til digitale billeder og behandles og analyseres. Billedbehandlingsenheden kan identificere de specifikke egenskaber ved udskæringen, herunder dybde, bredde og positionsafvigelse.

Central Control System: Ansvarlig for at koordinere arbejdet i hvert detektionsmodul, modtage og analysere data og tage detektionsbeslutninger. Det centrale kontrolsystem bestemmer, om udskæringen skal repareres baseret på de indstillede standarder og parametre.

2. Detektionstrin

Den automatiske detektionsproces inkluderer normalt følgende trin.

Forberedelsesstadium: Før den formelle detektion skal udstyret oprindeligt indstilles og kalibreres. Operatøren indstiller detektionsparametrene i henhold til produktionskrav, såsom standarddybden og bredden af udskæringen og det tilladte fejlområde. På samme tid skal den optiske sensor og laserscanningssystem af udstyret kalibreres for at sikre detektionsnøjagtigheden.

Positionering og klemme: I begyndelsen af detektionen placerer og fastgør det automatiske klemmesystem af udstyret nøjagtigt og fastgør kan dækker ved detektionspositionen. Klemmenes nøjagtighed og stabilitet er afgørende for nøjagtigheden af detektionen, som kan forhindre forskydning eller ryste under detektionsprocessen.

Scanning og måling: Når udstyret er startet, begynder den optiske sensor og laserskanningssystem at scanne det afskårne område af dåsen. Den optiske sensor opnår dybden og breddedataene for udskæringen ved at detektere det reflekterede lys af snit; Laserscanningssystemet opnår de tredimensionelle formdata for udskæringen gennem laserstrålen.

Databehandling: Efter scanning og måling behandler billedbehandlingsenheden de indsamlede data. Systemet sammenligner den faktiske størrelse af udskæringen med den indstillede standard for at identificere, om der er mangler ud over det tilladte interval. Billedbehandlingsenheden kan generere detaljerede billeder og måleapporter om udskæringen til efterfølgende analyse.

Resultatvurdering: Det centrale kontrolsystem bestemmer, om nedskæringen af hver kan dække opfylder kvalitetsstandarden baseret på databehandlingsresultaterne. Hvis udskæringen har defekter, markerer systemet det som et objekt, der skal repareres og sende det til reparationslinket; Ellers sender udstyret automatisk til den næste proces.

3. databehandling og optagelse

Under den automatiske detektionsproces registrerer udstyret forskellige data i realtid, herunder dybden, bredden, positionsafvigelsen osv. På udskæringen. Disse data bruges ikke kun til på stedet detektion og reparationsbeslutninger, men også til senere dataanalyse og produktionsoptimering.

Dataoptagelsessystemet kan generere detaljerede inspektionsrapporter, registrere inspektionsresultaterne og reparationsstatus for hver kan dække. Ved at analysere disse data kan producenter identificere potentielle problemer i produktionen, optimere produktionsprocesser og forbedre produktionseffektiviteten og produktkvaliteten.

Den automatiske inspektionsproces for efterre-reparationsmaskinen til EoE-scoreline er en vigtig del af at sikre kvaliteten af de udskårne mærker på dåser. Gennem optiske sensorer med høj præcision, laserscanningssystemer, billedbehandlingsenheder og centrale kontrolsystemer, kan processen opnå omfattende inspektion og nøjagtig analyse af de udskårne mærker. Den automatiserede inspektion af udstyret forbedrer produktionseffektiviteten, optimerer produktkvalitetskontrol og fremmer teknologiske fremskridt inden for metalemballageindustrien.