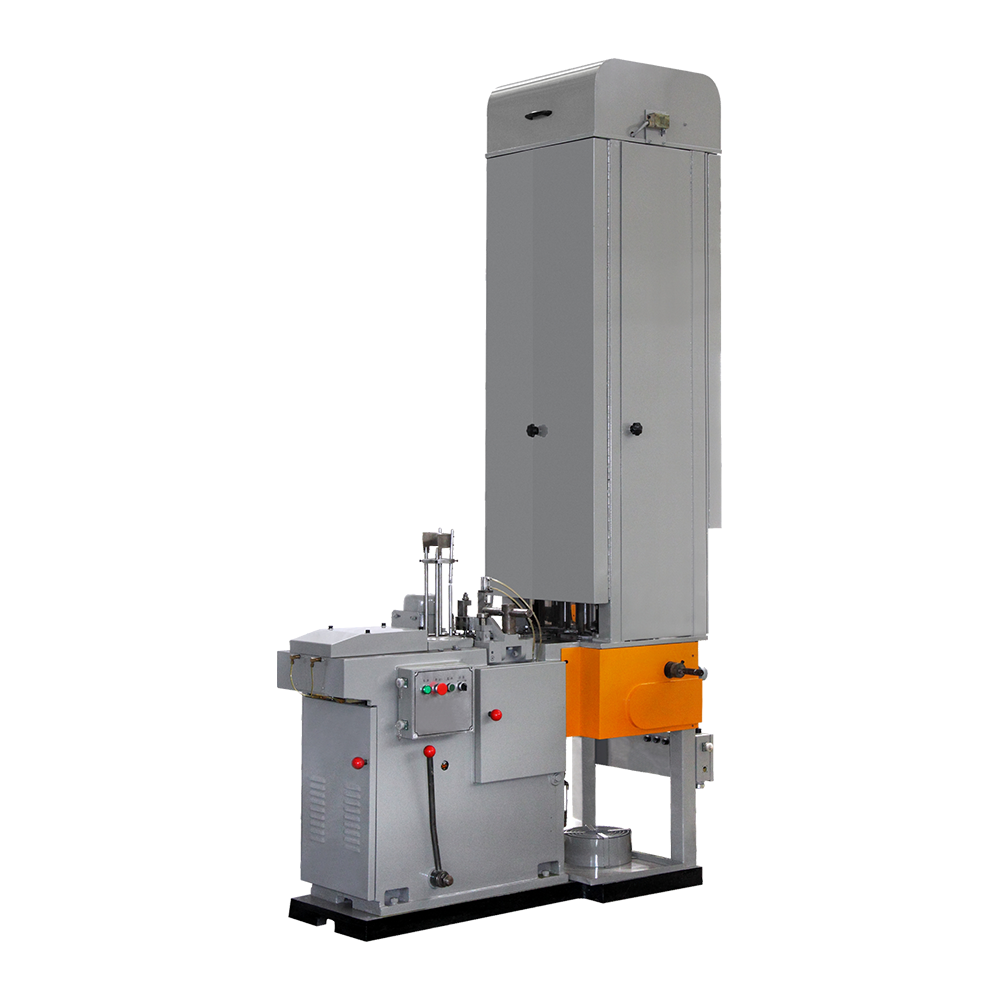

Introduktion til maskiner til fremstilling af mad og drikkevarer

Maskiner til fremstilling af mad og drikkevarer spiller en afgørende rolle i produktionen af dåser til opbevaring af en bred vifte af drikkevarer og fødevarer. Disse maskiner er ansvarlige for at forme, forme og forsegle dåserne, en proces, der traditionelt bruger betydelige mængder energi. Behovet for øget effektivitet, kombineret med voksende miljøhensyn, har ført til innovationer, der sigter mod at reducere energiforbruget og kulstofemissionerne forbundet med dåsefremstillingsprocessen. Energibesparelser og kulstofreduktion er ikke kun afgørende for at minimere miljøpåvirkningen, men også for at reducere driftsomkostningerne i fødevare- og drikkevarefremstillingssektoren. At nå disse mål kræver en kombination af avancerede teknologier, forbedret driftspraksis og bæredygtige materialer.

Optimering af energieffektivitet i produktionsprocessen

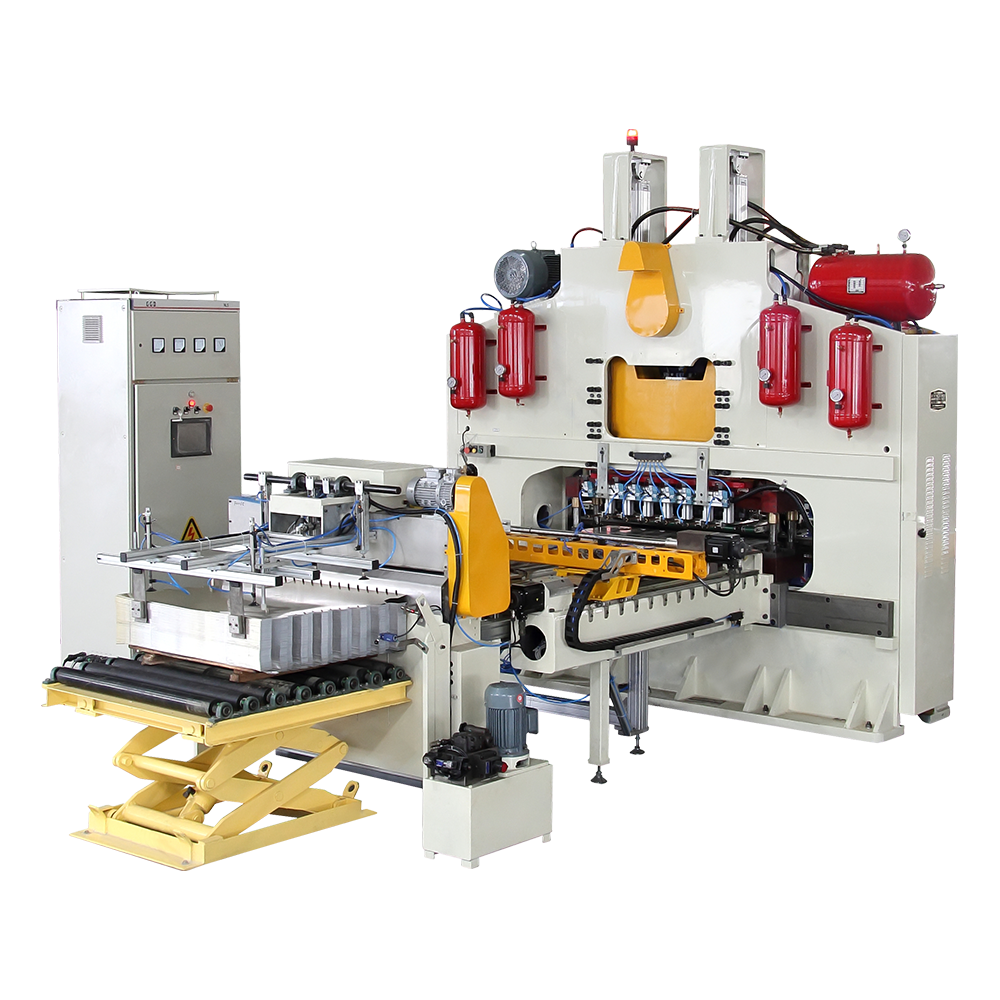

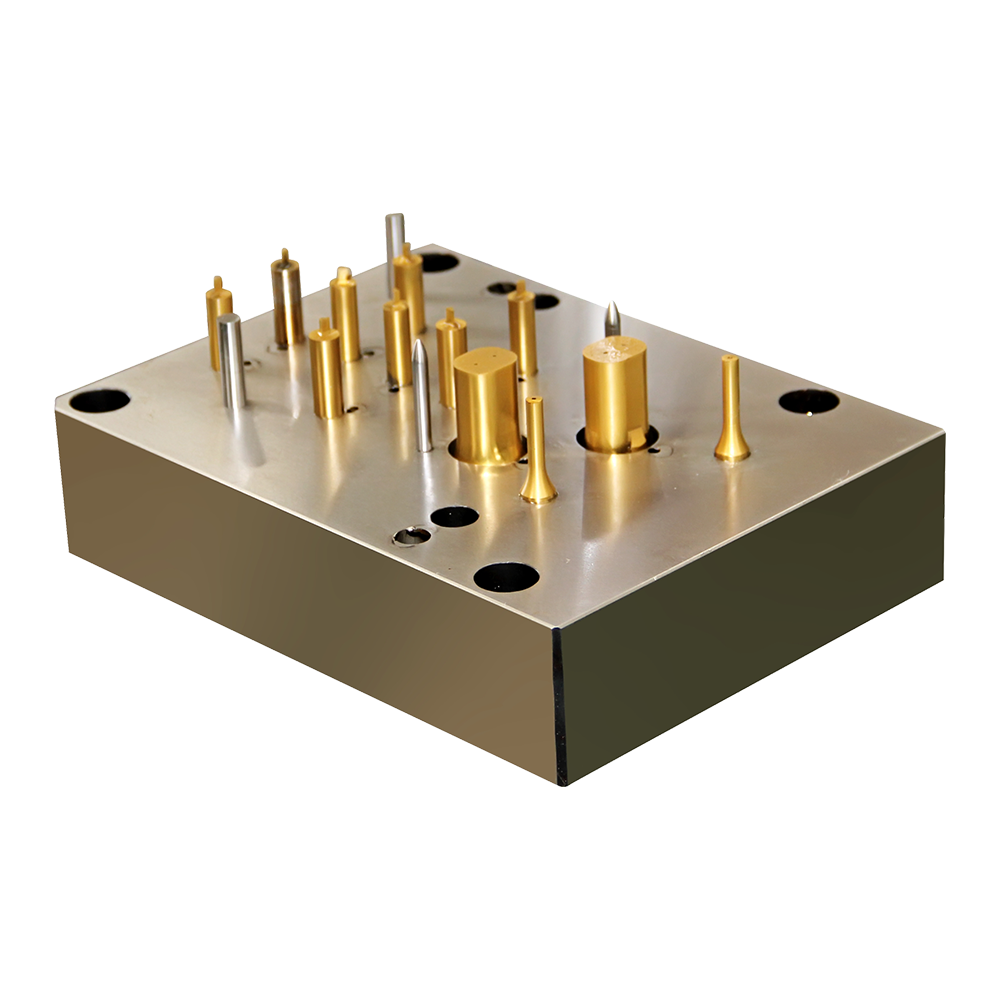

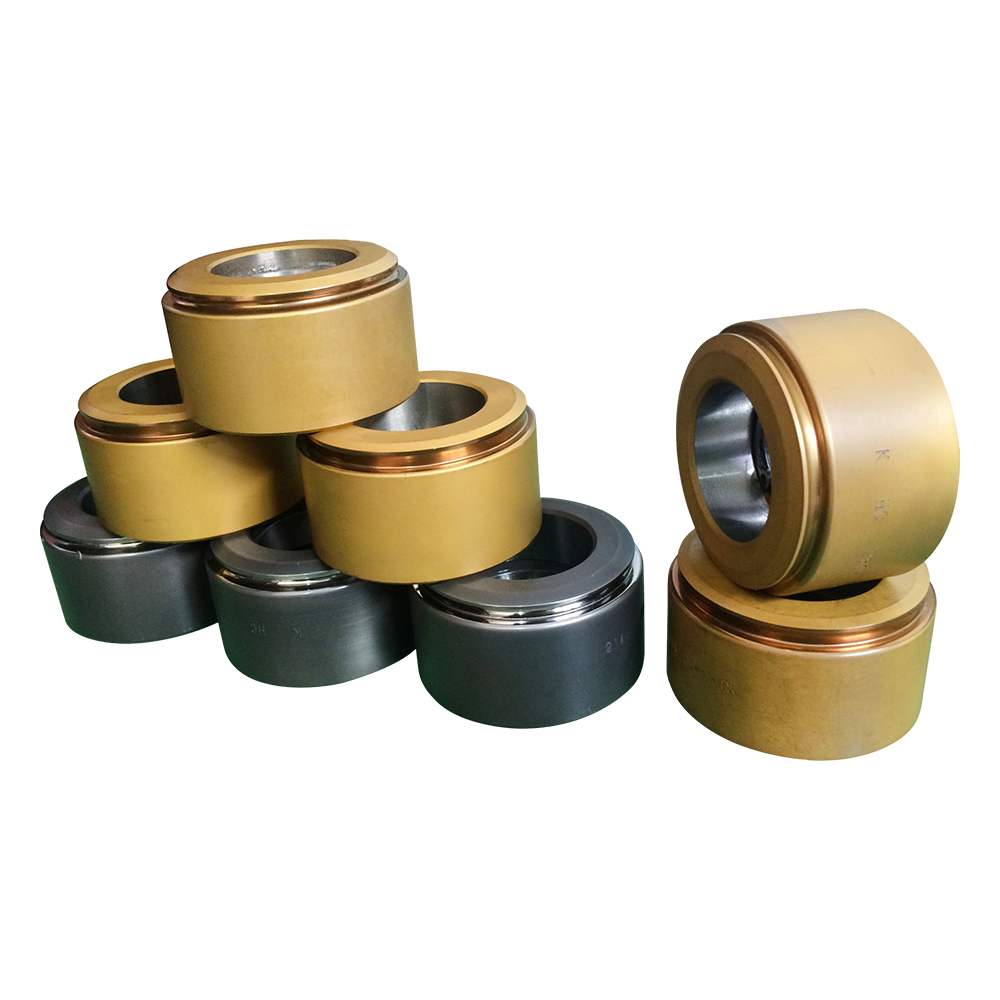

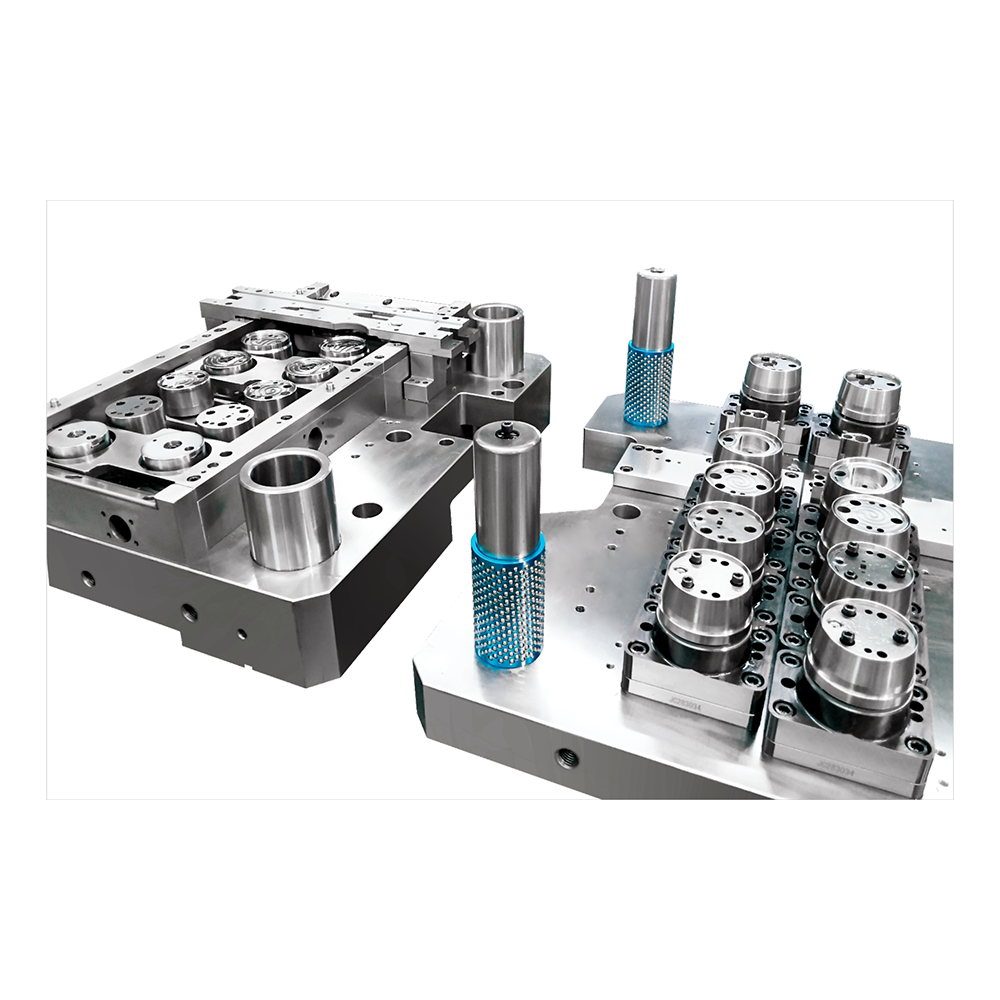

Energiforbruget i dåsefremstillingsmaskiner er primært drevet af processer som stempling, formning og hærdning. Hvert trin i produktionen kræver præcis styring af temperatur, tryk og mekanisk energi. Ved at implementere mere effektivt udstyr og forbedre driftsstrategier kan producenterne reducere energiforbruget markant.

En af de vigtigste tilgange til at optimere energieffektiviteten er integrationen af frekvensomformere (VFD'er) i dåsefremstillingsmaskiner. VFD'er justerer motorhastigheden i henhold til belastningskravene, hvilket giver mulighed for mere effektiv energiudnyttelse. Dette resulterer i, at der spildes mindre energi, når maskinen kører med delvis belastning eller i tomgang. Derudover kan VFD'er forlænge motorernes levetid ved at reducere slitage, hvilket fører til lavere vedligeholdelsesomkostninger.

En anden strategi involverer implementering af avancerede varmesystemer i produktionsprocessen. I stedet for at bruge traditionelle metoder som el- eller gasopvarmning, som kan være ineffektive og producere høje niveauer af emissioner, skifter mange producenter til induktionsopvarmning. Induktionsopvarmning er yderst effektiv, fordi den direkte opvarmer metaldåserne gennem elektromagnetisk induktion, hvilket reducerer energispild. Desuden giver den præcise temperaturstyring mulighed for hurtigere behandlingstider, hvilket bidrager til de samlede energibesparelser.

Reduktion af kulstofemissioner gennem vedvarende energikilder

Brugen af vedvarende energikilder er en voksende tendens i industrier verden over, herunder sektoren for fremstilling af mad- og drikkevaredåser. Ved at skaffe energi fra vedvarende kilder såsom sol-, vind- eller vandkraft kan producenter reducere deres afhængighed af fossile brændstoffer, som er en betydelig kilde til kulstofemissioner. Overgang til vedvarende energi kan bidrage til at reducere CO2-fodaftrykket fra dåseproduktion betydeligt, hvilket er i overensstemmelse med globale bæredygtighedsmål.

I nogle tilfælde har producenter implementeret on-site vedvarende energiproduktionssystemer. Solpaneler kan for eksempel installeres på fabrikkens tage for at generere elektricitet i løbet af dagen, hvilket reducerer mængden af energi, der trækkes fra nettet. Vindmøller kan også bruges i områder med tilstrækkelige vindressourcer til at give en ekstra kilde til ren energi. Ved at kombinere vedvarende energi med energieffektive teknologier kan dåsefremstillingsmaskiner fungere med en meget lavere miljøbelastning.

Anvendelse af avanceret automatisering og maskinlæring

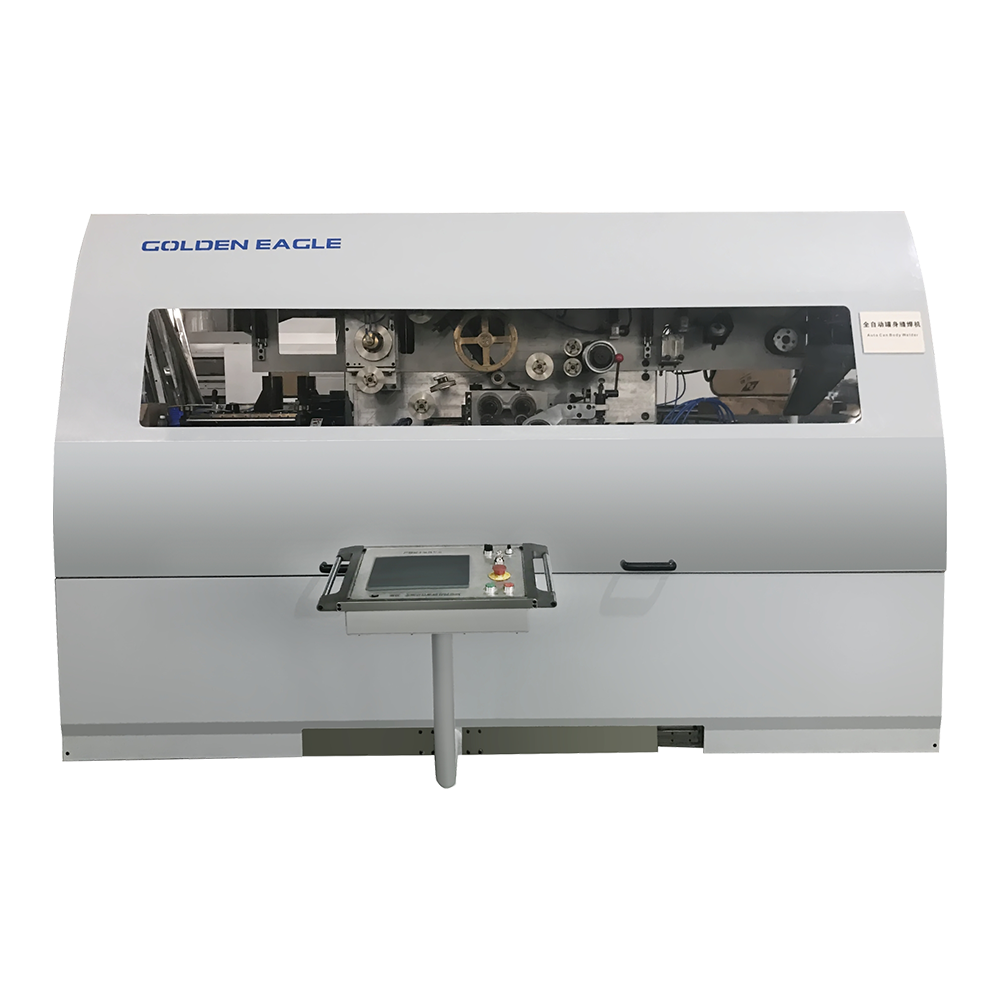

Automatiserings- og maskinlæringsteknologier har potentialet til at revolutionere måden, hvorpå dåsefremstillingsmaskiner betjenes, hvilket væsentligt forbedrer energieffektiviteten og reducerer kulstofemissioner. Ved at automatisere forskellige aspekter af produktionsprocessen kan producenter optimere maskinens ydeevne i realtid, reducere energispild og forbedre den samlede systemeffektivitet.

Maskinlæringsalgoritmer kan bruges til at overvåge og forudsige energiforbrugsmønstre, hvilket hjælper med at identificere ineffektivitet i produktionsprocessen. Disse systemer kan justere maskinindstillinger automatisk for at sikre optimal ydeevne til enhver tid, og undgå energispild, der kan opstå på grund af menneskelige fejl eller inkonsekvent maskindrift. Derudover kan forudsigende vedligeholdelsesteknologier drevet af maskinlæring forudse potentielle nedbrud, før de opstår, hvilket reducerer nedetid og behovet for energikrævende reparationer.

Forbedring af materialeeffektivitet og affaldsreduktion

Materialespild og ineffektivitet i brugen af råmaterialer bidrager væsentligt til både energiforbrug og kulstofemissioner i dåsefremstillingsmaskiner. Ved at fokusere på at forbedre materialeeffektiviteten og reducere spild kan producenter reducere deres miljøpåvirkning og samtidig forbedre rentabiliteten.

En metode til at forbedre materialeeffektiviteten er implementeringen af avancerede materialehåndteringssystemer, der reducerer spild under stemplings- og formgivningsprocesserne. Automatiserede systemer kan hjælpe med at sikre, at materialer skæres og formes med minimalt skrot, hvilket reducerer mængden af råmateriale, der kræves til produktionen. Derudover kan genanvendelse af skrotmaterialer i produktionsprocessen minimere spild og spare energi, da der kræves mindre energi til at behandle genbrugsmaterialer sammenlignet med at producere nye.

En anden vigtig strategi er brugen af letvægtsmaterialer, som kan reducere energiforbruget under både produktion og transport. Ved at bruge tyndere metalplader eller alternative materialer, der bevarer styrke og holdbarhed, kan producenter reducere den samlede energi, der kræves for at forme og forme dåserne. Derudover bidrager letvægtsmaterialer til lavere kulstofemissioner ved at reducere den energi, der kræves til transport, og de nødvendige ressourcer til råvareudvinding.

Varmegenvindingssystemer i dåsefremstillingsmaskiner

Varmegenvinding er en anden effektiv metode til at reducere energiforbruget og kulstofemissionerne i dåsefremstillingsmaskiner. Produktionen af dåser, især under processer som hærdning eller tørring, genererer en betydelig mængde varme, som ofte går til spilde, hvis den ikke opfanges og genbruges.

Ved at integrere varmegenvindingssystemer i produktionsprocessen kan producenter opfange spildvarme og bruge den til at forvarme materialer, opvarme fabriksmiljøet eller generere varmt vand til andre dele af produktionsprocessen. Dette reducerer behovet for yderligere energikilder til at generere varme, hvilket fører til betydelige energibesparelser. For eksempel kan genvundet varme bruges til at forvarme metalpladerne, før de stemples, hvilket reducerer mængden af energi, der er nødvendig til opvarmningsprocessen.

I nogle avancerede systemer kan overskydende varme endda bruges til at generere elektricitet, hvilket yderligere forbedrer driftens bæredygtighed. Ved at genvinde og genbruge varmeenergi kan maskiner til fremstilling af dåser reducere både energiforbrug og kulstofemissioner, hvilket bidrager til en mere bæredygtig produktionsproces.

Optimering af produktionsplanlægning og proceskontrol

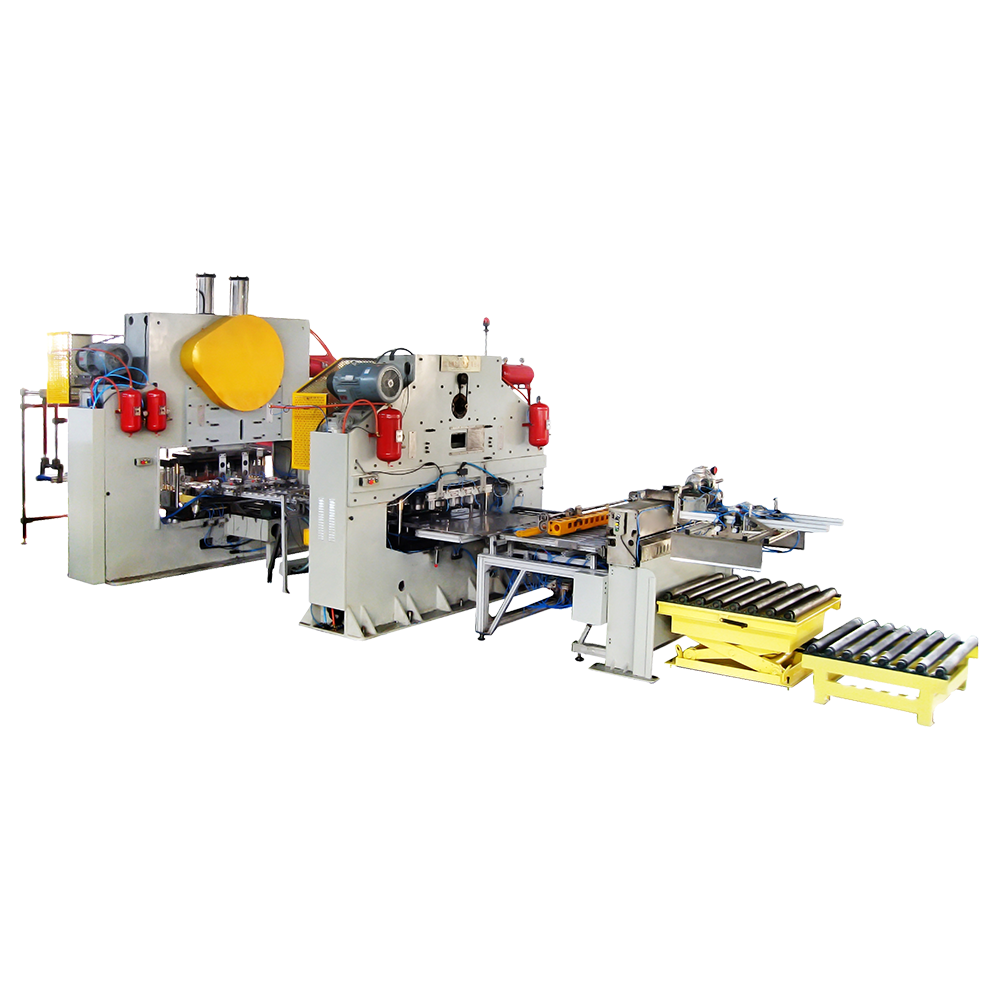

Effektiv produktionsplanlægning og processtyring spiller en nøglerolle i at reducere energiforbrug og emissioner under dåsefremstillingsprocessen. Når maskiner kører effektivt og synkroniseret, minimeres mængden af energi, der spildes under inaktive tider, eller når maskiner kører under mindre end optimale forhold.

Implementering af avancerede planlægningssystemer gør det muligt for producenterne at planlægge produktionskørsler mere effektivt, hvilket reducerer antallet af maskinstart og -stop. Maskiner, der kører i længere perioder ved konstante, optimale hastigheder har en tendens til at bruge mindre energi end dem, der starter og stopper ofte. På samme måde giver integration af processtyringssystemer i realtid producenterne mulighed for at overvåge energiforbruget og foretage justeringer på farten for at optimere produktionsforholdene.

For eksempel kan overvågning i realtid sikre, at maskiner ikke kører under unødvendig stress, eller at de ikke overproducerer til en højere energiomkostning end nødvendigt. Ved at finjustere produktionsprocessen baseret på energiforbrugsdata kan dåsefremstillingsmaskiner køre mere effektivt, hvilket fører til både energibesparelser og reducerede emissioner.

Implementering af bæredygtig emballagepraksis

Bæredygtig emballage er et andet vigtigt aspekt for at reducere den samlede miljøpåvirkning af dåseproduktion. Ved at designe dåser, der er lettere genanvendelige, eller ved at reducere den samlede mængde materiale, der bruges, kan producenter bidrage til en mere bæredygtig produktionscyklus. Letvægtsdåser kræver for eksempel mindre energi at producere og transportere, og de kan også reducere CO2-fodaftrykket i forbindelse med emballeringsprocessen.

Hertil kommer, at producenter i stigende grad anvender lukkede genbrugssystemer. Disse systemer tillader brugte dåser at blive returneret, renset og genbrugt i produktionsprocessen. Genbrug i lukket kredsløb eliminerer behovet for nye råmaterialer, hvilket væsentligt reducerer energiforbruget og kulstofemissionerne, der ville være forbundet med minedrift, transport og forarbejdning af nye materialer.

Desuden kan producenter ved at inkorporere genbrugsmaterialer i produktionsprocessen reducere deres afhængighed af nye materialer, hvilket fører til lavere kulstofemissioner og reduceret miljøpåvirkning. Bæredygtig emballagepraksis hjælper med at sikre, at hele produktets livscyklus, fra produktion til bortskaffelse, stemmer overens med målene for miljømæssig bæredygtighed.