I fremstillingsprocessen med mad- og drikkevarer dåser er tætningsydelsen og dimensionel konsistens af tanklegemet nøgleindikatorer til evaluering af udstyrets og produktkvalitetens procesvne. Dette påvirker ikke kun direkte konserverings-, sikkerheds- og transportstabilitet af fødevarer, men også effektiviteten af hele produktionsprocessen og kundetilliden. For at opretholde dette niveau kontinuerligt under masseproduktion skal fremstillingsudstyr kontrolleres omhyggeligt i flere links, fra udvælgelsen af råmaterialer, præcisionen af dannelse, svejsningsproces, efterfølgende inspektion og proceskompensation osv., Som er tæt knyttet og i samarbejde i samarbejde.

Udgangspunktet for fremstilling ligger i valg af materiale. Metalmaterialer, der bruges til tankproduktion, skal have god duktilitet og styrke, og deres tykkelse skal være stabil og ensartet. Inden råmaterialerne går ind i produktionen, kontrolleres overfladefejlen, tykkelsesfejl og mikrokrakker gennem inspektionsudstyret for at reducere risikoen for efterfølgende støbefejl og svejsefejl.

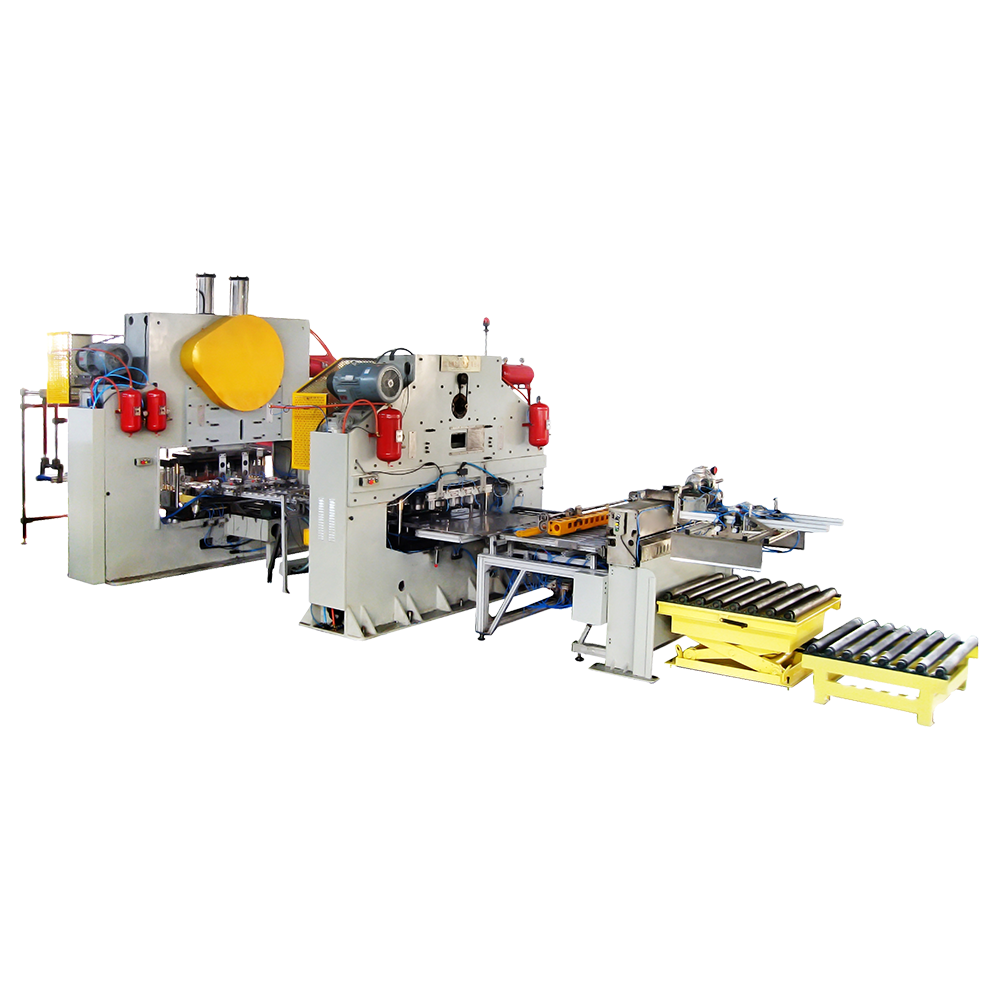

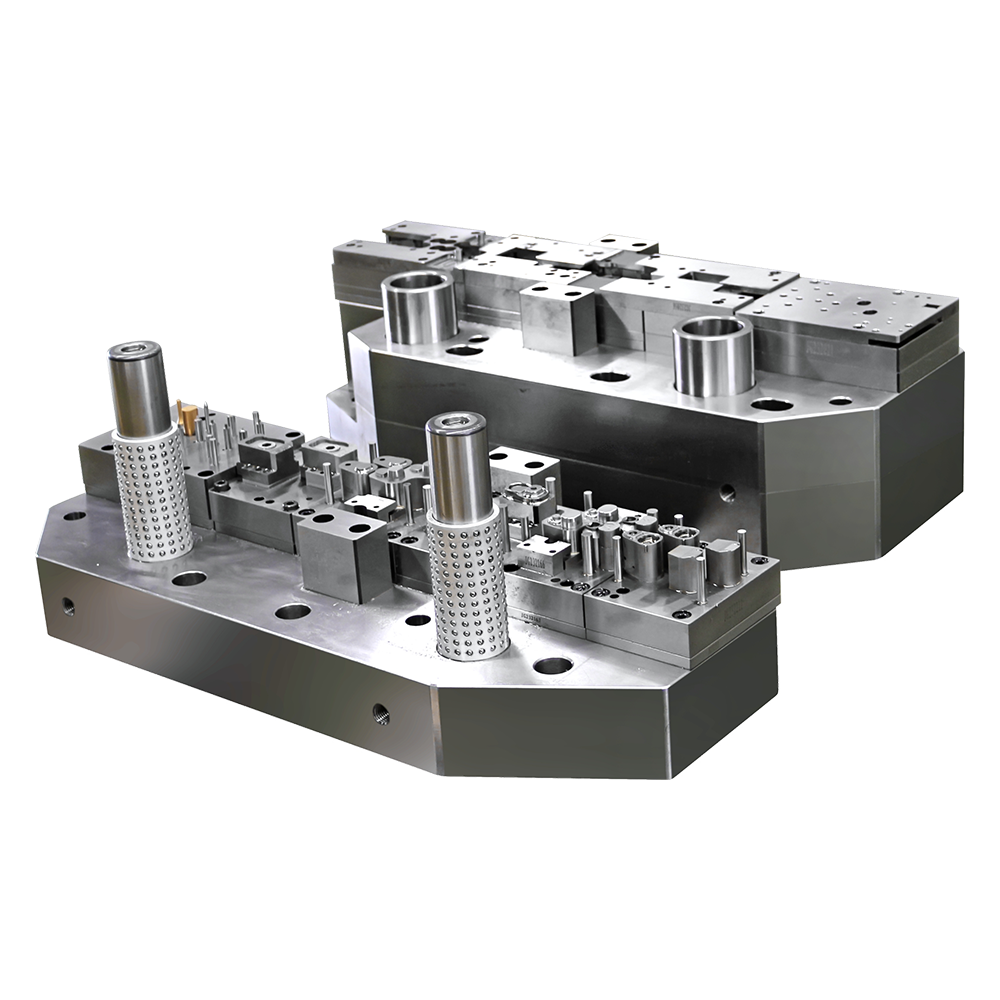

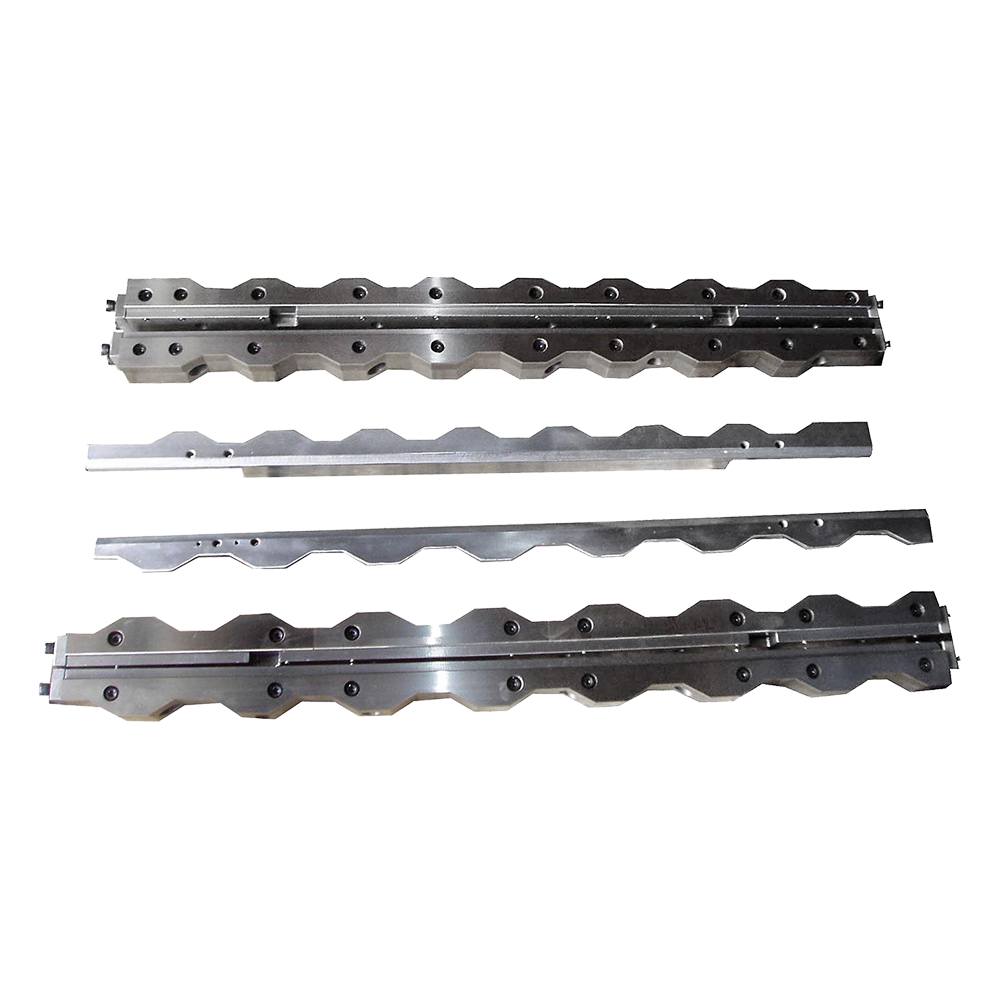

I curling- og dannelsesprocessen i curling- og dannelsesprocessen sikrer præcisionsform og det automatiske fodringssystem, at dimensionerne på hver tank er ensartede under presning. Formen skal også fastholdes og udskiftes regelmæssigt efter langvarig brug for at forhindre dimensionelle afvigelser på grund af slid. På samme tid kan den synkrone kontrol og spændingsjustering af fodringssystemet effektivt forhindre, at materialet modregnes under transport, hvilket påvirker den presserende virkning.

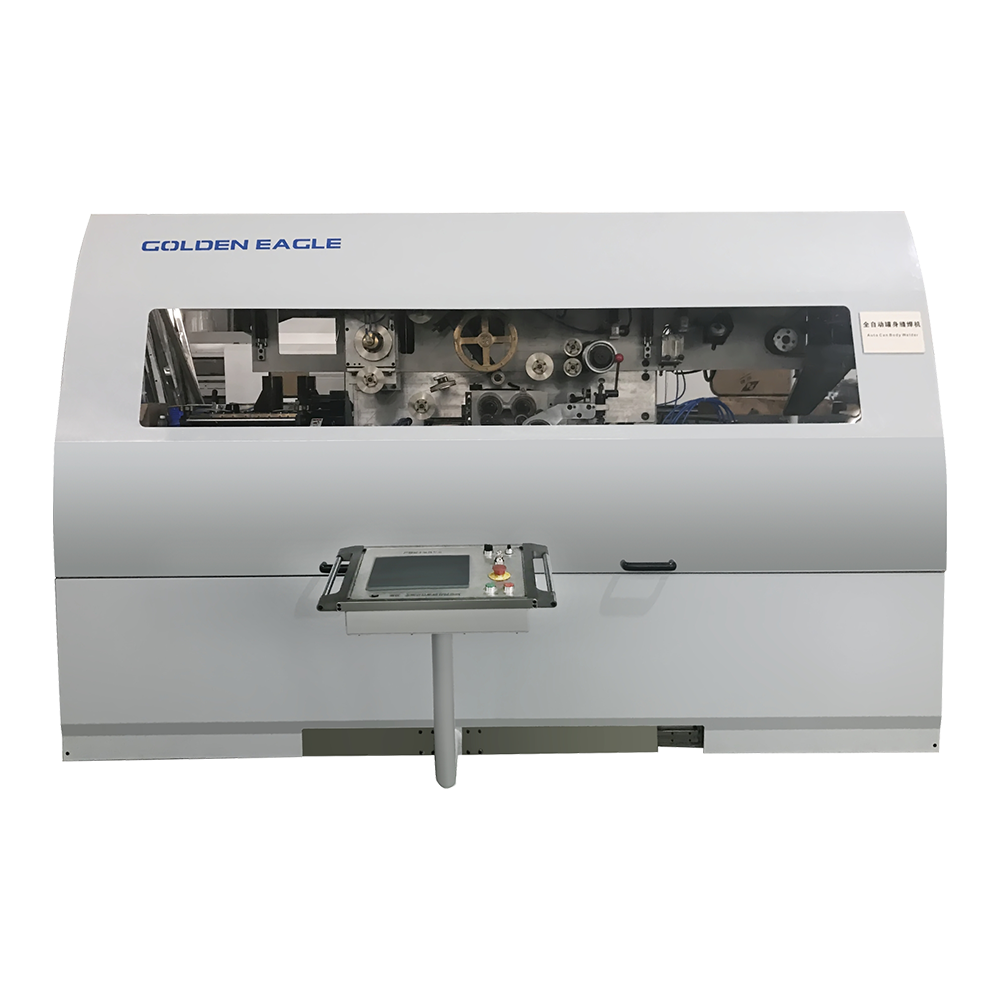

Svejseprocessen er et af de vigtigste links, der påvirker forseglingen af tanklegemet. På nuværende tidspunkt anvendes rullende svejsning eller lasersvejsningsteknologi generelt. Under svejseprocessen kan automatisk svejsningsbane kontrol og realtidstemperaturjustering sikre kontinuerlige og ensartede svejseled. Laser svejsning kan også kombineres med et visuelt inspektionssystem til overvågning af svejsninger online. Hvis der findes defekter som svejseporer, slaggeindeslutninger eller forskydninger, alarmeres systemet automatisk eller fjerner problemetanken.

Den støbte tanklegeme skal også være flangeformning, krøllekantarmering osv., Som direkte påvirker pålideligheden af efterfølgende dæksler. Gennem den automatiske kalibreringsenhed kan udstyret korrigere lette dimensionelle fejl og derved kontrollere diameteren og dybdeafvigelsen for tanklegemet og forbedre monteringskonsistensen.

Ved afslutningen af fremstillingsprocessen konfigureres et dimensionelt inspektions- og tætningstestsystem normalt. Dimensionsdetektion bruger lasermålingsinstrumenter, kontaktmålere eller tre-koordinatudstyr til at prøve eller fuldt ud inspicere nøgleparametre, såsom højde, diameter, rundhed osv. Forseglingstest bruger generelt vakuum eller vandtryk for at detektere, om der er risiko for lækage i tanken ved at simulere lagringsstatus.

Noget udstyr er også udstyret med et feedback-kontrolsystem, der automatisk justerer formen clearance, fodringstrin eller svejsekraft i henhold til detektionsdataene for at opnå lukket loop-kontrol. Denne feedbackmekanisme i realtid hjælper med at bevare produktionsstabiliteten og reducere fejlsvingninger forårsaget af menneskelig indgriben.

De Maddrik kan fremstille maskine Implementerer detaljeret styring og procesoptimering i alle links gennem højpræcisionsformkontrol, højhastighedsvejsesystem, intelligent detektionsenhed og procesjusteringsteknologi. Det er dette systematiske og multi-niveau kvalitetskontrolsystem, der giver god forsegling og dimensionel stabilitet for tanklegemet, hvilket sikrer opbevaringssikkerheden af fødevarer og drikkevarer og markedstilpasningsevne.