I fremstillingsprocessen med fødevare- og drikkevarer, efter metal -råmaterialer gennemgår flere links, såsom stempling, klipning, dannelse og svejsning, vil rester, fragmenter og andre typer affald uundgåeligt produceres. For at forbedre anvendelsen af råvarer skal Maddrik kan fremstille maskiner er udstyret med affaldsgenvindingssystemer i deres design og applikationer. Dette system hjælper ikke kun produktionsstedet med at være rent og ordnet, men giver også garantier for bæredygtig udvikling af virksomheden.

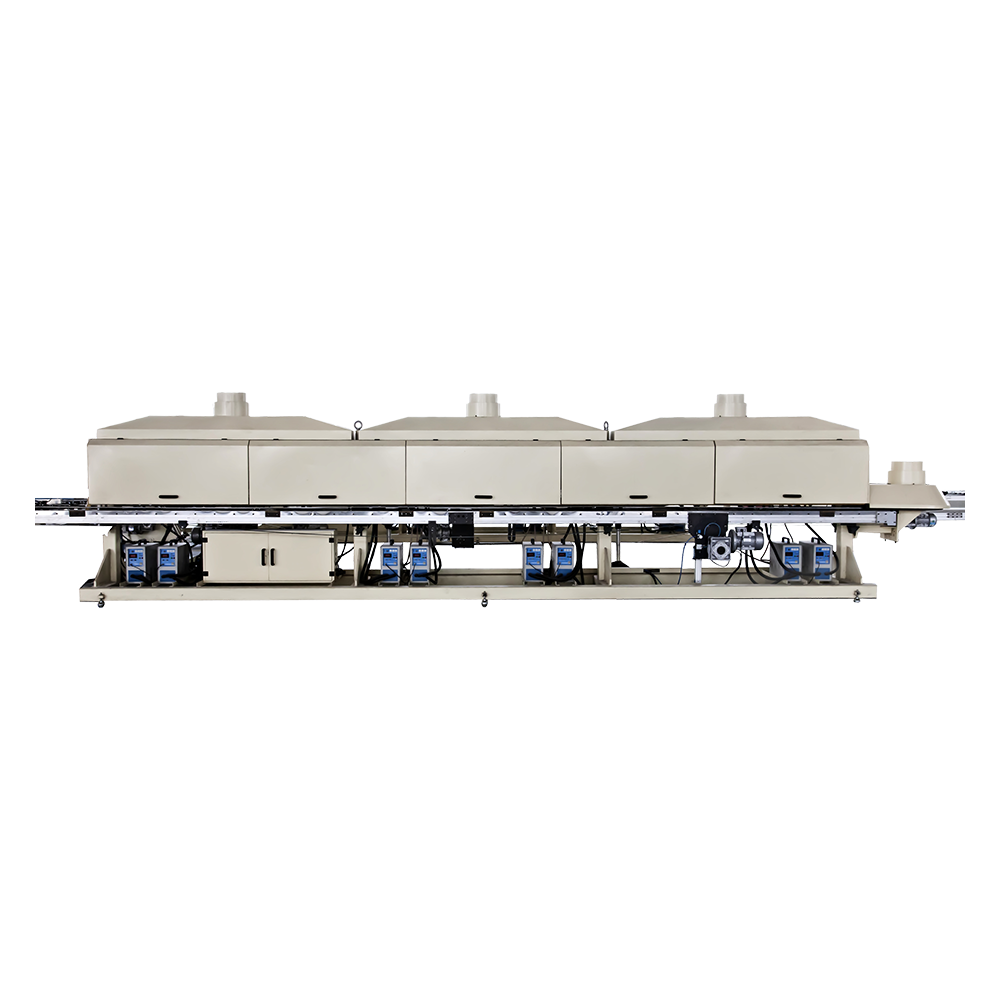

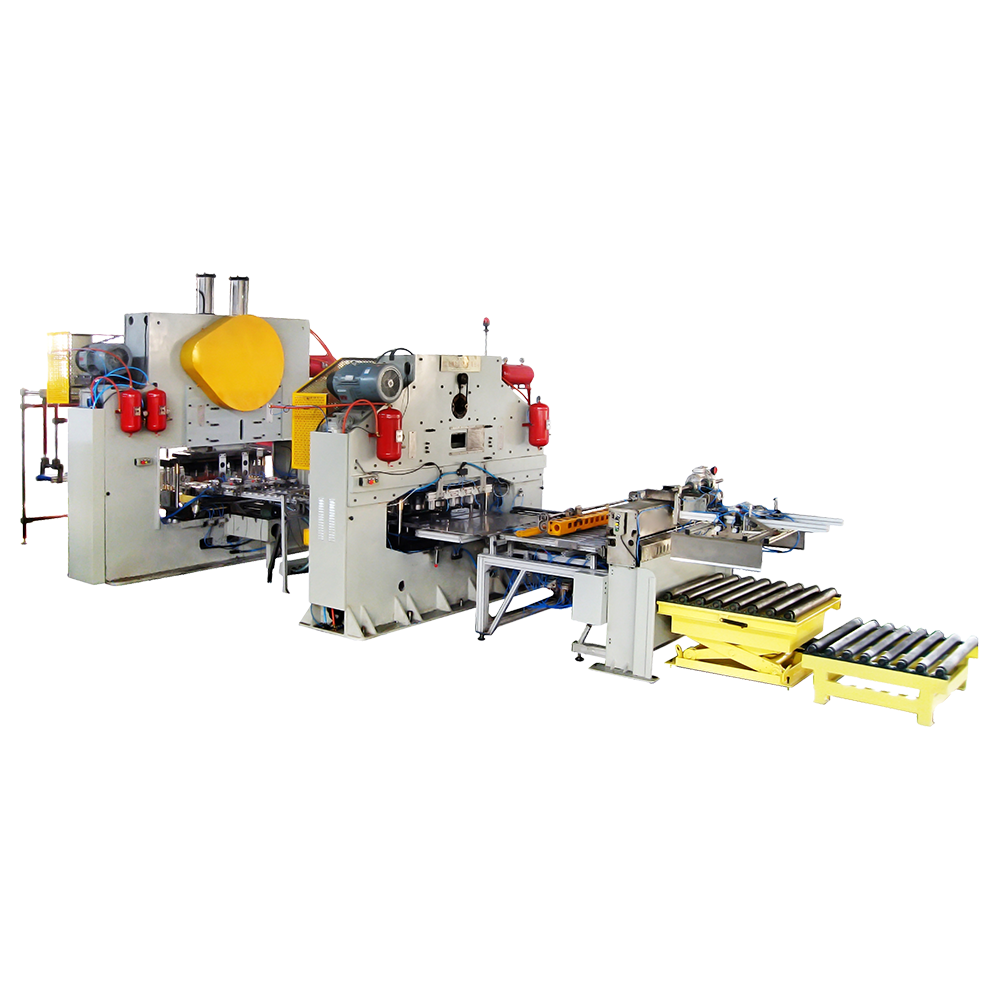

Affaldsgenvindingssystemer er generelt integreret i flere nøglestationer på udstyret, især i forskydnings- og stemplingsprocesserne. Stemplingsprocessen vil skære metalarket i en forudbestemt form i henhold til designstørrelsen på tanklegemet, og kanterne vil ofte danne resterende materialestrimler og små rester. Hvis de ikke indsamles og bortskaffes på en rettidig måde, vil disse affald ikke kun akkumuleres på produktionslinjen og påvirke driften af udstyret, men kan også udgøre en skjult fare for operatørens sikkerhed. Affaldsgenvindingssystemet kan hurtigt adskille og rengøre skrotmetal ved at opsætte en automatisk udladningsport, et affaldsstransportbånd og en centraliseret opsamlingsboks for at sikre glat arbejde i værkstedet.

I svejseprocessen er små chips af metal, svejseslagg og bøder genereret under forbinding også inkluderet i omfanget af affaldsgenbrug. Nogle udstyr bruger lokale sugeenheder til straks at sutte partikler genereret under svejsning i filtreringssystemet og samle dem på en klassificeret måde. Dette beskytter ikke kun udstyrets transmissionsstruktur mod at blive forstyrret af metalrester, men forbedrer også svejsens kvalitetsstabilitet.

Med hensyn til kontrol af materialudnyttelse, kan nogle fødevarer og drikkevarer fremstille udstyr også integrere identifikationsfunktion til optimering af rester. Pladelayout -skemaet justeres gennem et automatiseret programmeringssystem for at minimere mængden af affald, der genereres så meget som muligt. Når affaldet er genereret, kan affaldsgenvindingssystemet ensartet introducere det i kompressionsenheden for at briquet metalfragmenterne for at lette efterfølgende transport og genbrug.

Yderligere tilgange inkluderer etablering af en samarbejdsmekanisme med eksterne ressourcegenvindingsfirmaer til at klassificere, tælle og regenerere affaldsmaterialer, så de kan komme ind i metal-råmaterialet forsyningskæde og danne en lukket cyklus. Virksomheden overvejer layoutet af affaldsgenvindingssystemet i det indledende planlægningsstadium for udstyr, hvilket også afspejler implementeringen af begrebet grøn fremstilling og reducerer byrden for miljøet fra kilden.

Driftsstatus og opsamlingsvolumen af affaldsgenvindingssystemet er normalt inkorporeret i kontrolpanelet på udstyret eller produktionsstyringssystemet. Ledelsespersonale kan bruge dataovervågning til at bedømme brugseffektiviteten af råvarer og affaldsgenereringstendenser i en bestemt produktionsbatch, hvilket giver et grundlag for efterfølgende procesoptimering. For eksempel, når affaldshastigheden for en bestemt form er væsentligt højere end gennemsnittet, kan systemet straks minde om vedligeholdelsespersonalet om at verificere eller udskifte formnøjagtigheden.

Maddrikken kan fremstillingsmaskinen er udstyret med et affaldsgenvindingssystem, som ikke kun er et svar på de faktiske behov for affaldsproduktion under processen, men også en vigtig foranstaltning for virksomheder for at forbedre omfattende fordele, kontrollere produktionsomkostninger og opnå grøn udvikling. Den rationelle drift af dette system hjælper ikke kun med at forbedre produktionsstedets renlighed og arbejdseffektivitet, men afspejler også den kontinuerlige opmærksomhed i fremstillingslinket til ressourcebeskyttelse og miljøbeskyttelsesansvar.