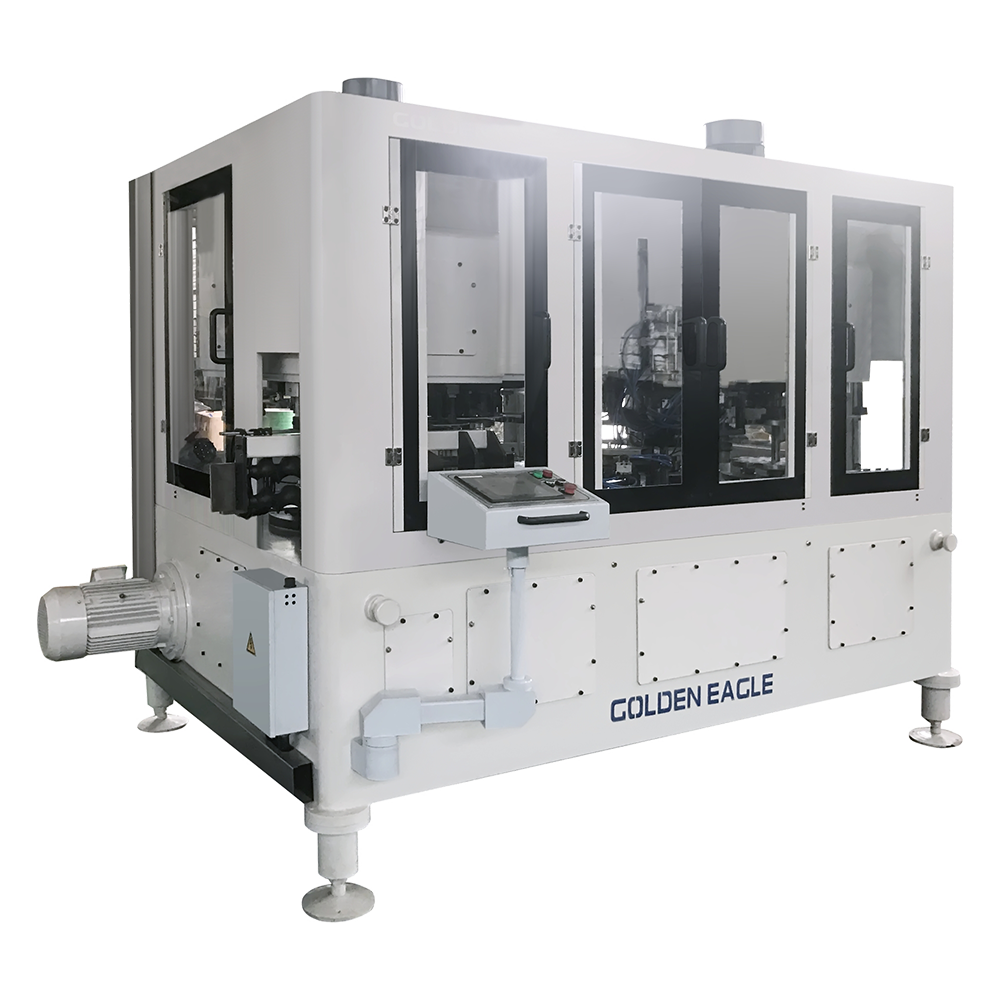

Hovedfunktioner: Automatisk stempling og formning

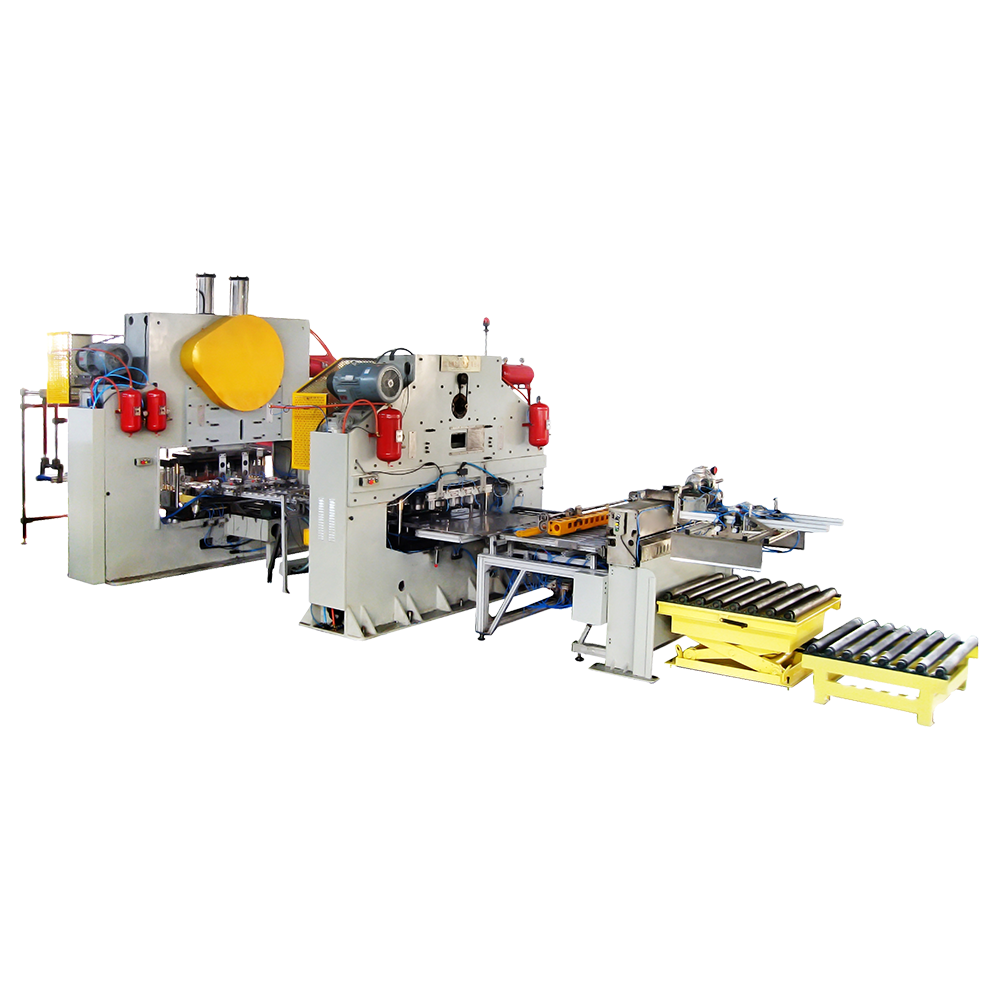

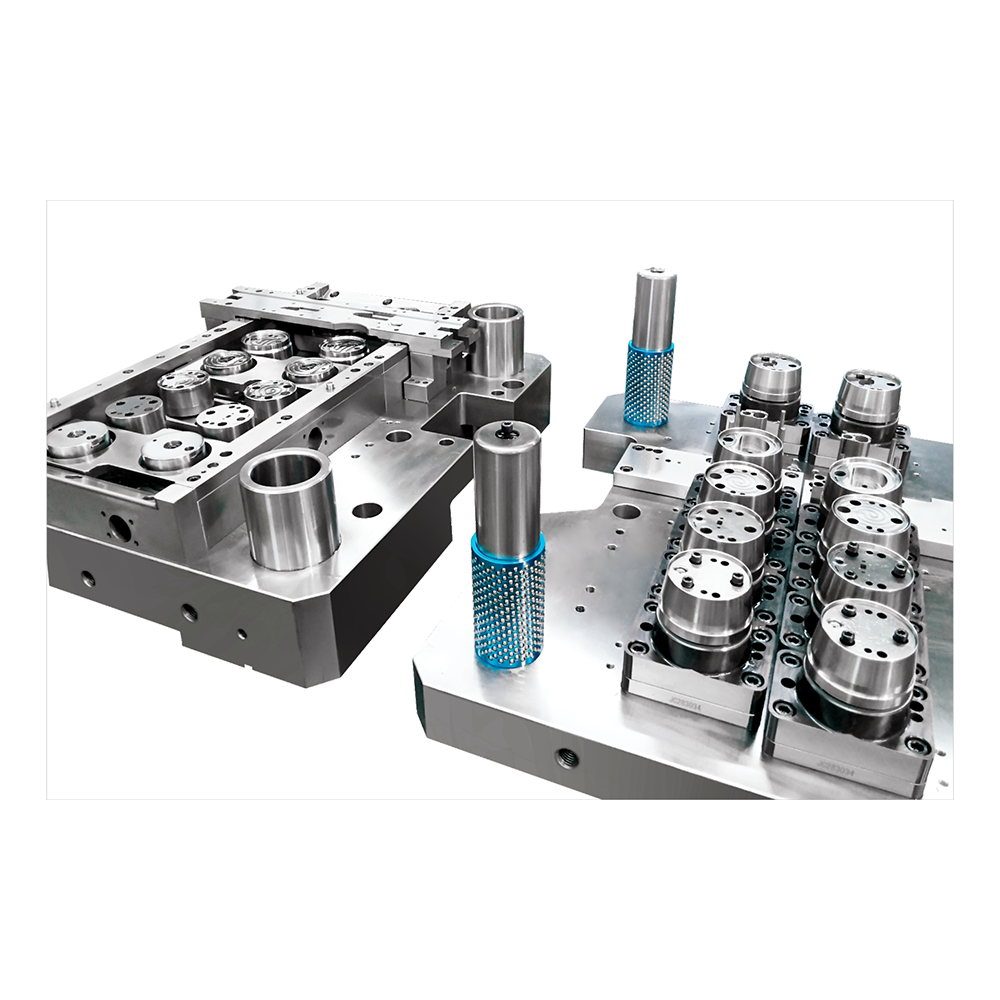

Kernefunktionen af Eoe låg fremstiller maskine er at stemple og danne metalspoler til låg. Processen involverer flere faser, herunder fordannende, kantbehandling, hulstansning og installation af trækringe. Dette opnås gennem flere forme og højfrekvente stempling, hvilket muliggør en høj grad af automatisering i store produktionsmiljøer.

Nøglefaktorer, såsom stemplingsnøjagtighed, påvirker direkte forseglingens ydelse og brugeroplevelse af låget. Servo-fodringssystemer af høj kvalitet og forme med høj styrke bruges typisk til at sikre nøjagtig og konsistent produktion.

| Processtrin | Beskrivelse | Betydning |

| Foruddannelse | Forme metalspolen til en indledende lågformular | Sikrer passende lågdimensioner og struktur inden videre behandling |

| Kantbehandling | Trimning af lågets kanter for at sikre, at der ikke er nogen burrs tilbage | Kritisk for at opretholde en ren tætning og undgå materielt affald |

| Hulstansning | Oprettelse af et midthul til installation af pullring | Sikrer, at låget er funktionelt til dets tilsigtede anvendelse |

| Træk ringinstallation | Fastgør trækringen sikkert til låget | Afgørende for korrekt funktionalitet og sikkerhed på låget |

Materiel tilpasning og trækring installation

Eoe -låg, der fremstiller maskiner, kan behandle spoler med forskellige tykkelser og materialer. Denne tilpasningsevne giver producenterne mulighed for at fremstille låg i forskellige størrelser og materialer, såsom aluminium, tinplade eller andre specialiserede metallegeringer. Installation af trækringe er et afgørende trin, hvor præcis trykstyring og nøjagtig placering sikrer det endelige produkts sikkerhed og anvendelighed.

Hvis trækringen er dårligt placeret eller nittet løst, kan den have negativ indflydelse på lågens funktionalitet og kompromittere dets forsegling og let åbning.

| Materiel type | Egnet låg type | Tykkelse |

| Aluminium | Standard drik låg | 0,20-0,35 mm |

| Tinplate | Madprodukt låg | 0,30-0,45 mm |

| Speciallegeringer | Farmaceutiske låg | 0,25-0,40 mm |

Skimmelsudskiftning og størrelsesjustering

Produktionen af forskellige typer hætter kræver forme med forskellige specifikationer. Nogle moderne EOE -låg, der fremstiller maskiner, er designet til at give mulighed for hurtige skimmeludskiftninger, reducere nedetid og forbedre produktionsfleksibiliteten. Maskinens formgrænseflade er også kritisk, da det hjælper med at sikre nøjagtige placering og effektive skimmelændringer. Denne justeringsproces kan involvere ændringer i foderbredden, stemplingsfortrængning og sensorposition.

Automatisk detektion og udledning af affald

De seneste EOE -låg, der fremstiller maskiner, er udstyret med avancerede detektionssystemer, der automatisk kan identificere og fjerne defekte produkter fra produktionslinjen. Disse systemer kan registrere problemer, såsom manglende trækringe, forkerte hulstørrelser eller kantburrs. Automatiske affaldsafladningssystemer hjælper også med at holde produktionen kørende ved at indsamle skrotmetal og transportere det til et udpeget område til bortskaffelse.

| Defekt type | Detektionsmetode | Handling truffet |

| Manglende trækring | Visuel eller sensorbaseret detektion | Afvis låg og fjern det fra produktionslinjen |

| Edge Burrs | Kantdetektionssensor | Fjern defekt låg automatisk |

| Uregelmæssige huller | Hulstørrelsesføler | Afvis automatisk defekte låg fra linjen |

Udstyrsforbindelse og datastyring

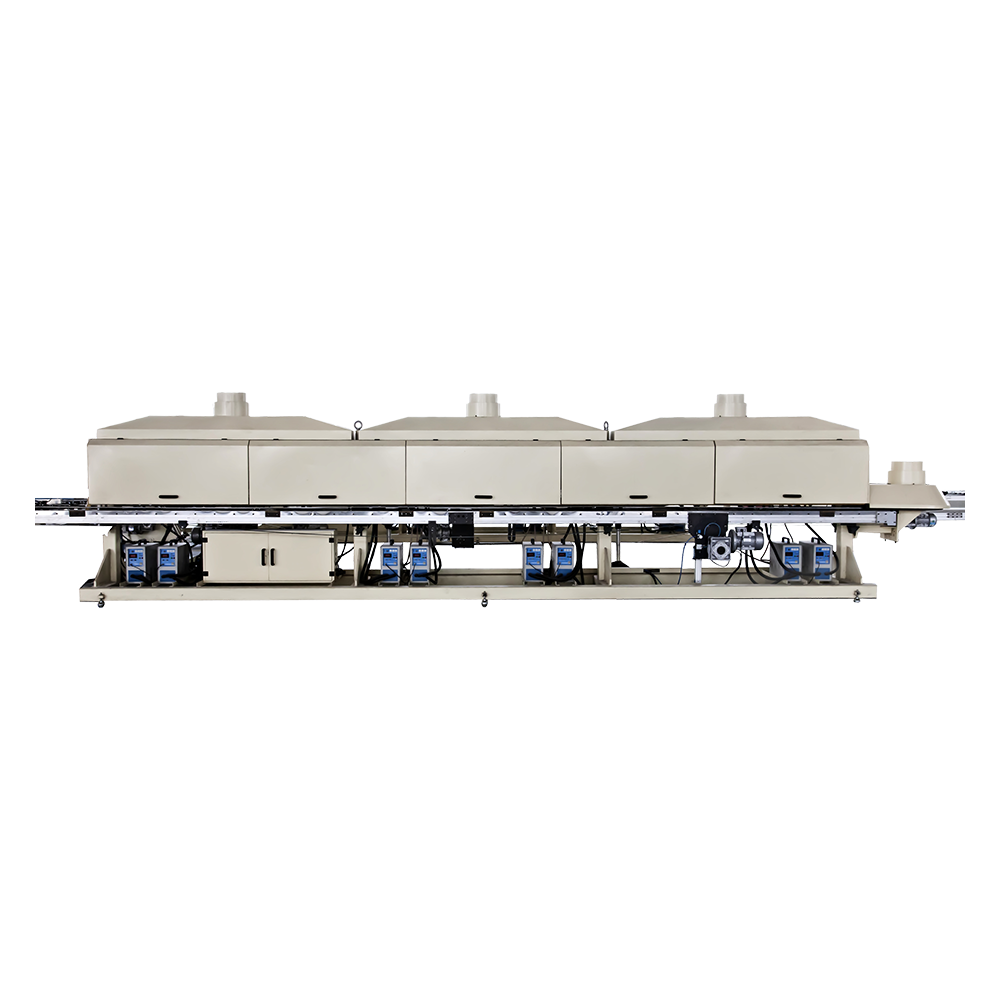

For at optimere effektiviteten fungerer EOE -låg, der fremstiller maskiner, ofte sammen med fodringsudstyr, transportører og emballagelinjer. Disse systemer er typisk integreret og kontrolleret via en central PLC eller industriel computer. Dataindsamlingsfunktioner giver operatører mulighed for at spore præstationsmetrik som output, fiasko og strømforbrug.

| Metrisk | Datatype | Formål |

| Output rate | Produktionstælling | Overvåger produktivitet og effektivitet |

| Svigtfrekvens | Fejlfrekvens | Identificerer potentielle problemer og nedetid |

| Strømforbrug | Energiforbrug | Hjælper med at overvåge driftsomkostninger og identificere ineffektivitet |

Almindelige fejl: Loose Pull Ring Rivet

Et af de mest almindelige problemer med Eoe Lids Making Machine er en løs trækring nitter. Dette kan medføre, at trækringen mislykkes under brug, hvilket gør låget vanskeligt eller umuligt at åbne. Årsager til dette problem inkluderer forkert nitte dybde, utilstrækkelig lufttryk eller slid på den nitterende form.

For at forhindre dette er det vigtigt at regelmæssigt kontrollere nitthovedkomponenterne, rense det pneumatiske system for at undgå blokeringer og sikre, at lufttrykket er indstillet til de korrekte parametre.

| Årsag | Løsning |

| Forkert nitte dybde | Juster den nitterende dybde til producentens specifikationer |

| Utilstrækkelig lufttryk | Rent pneumatisk system, kontroller for lækager |

| Slidt nitteform | Udskift eller slib den spændende form |

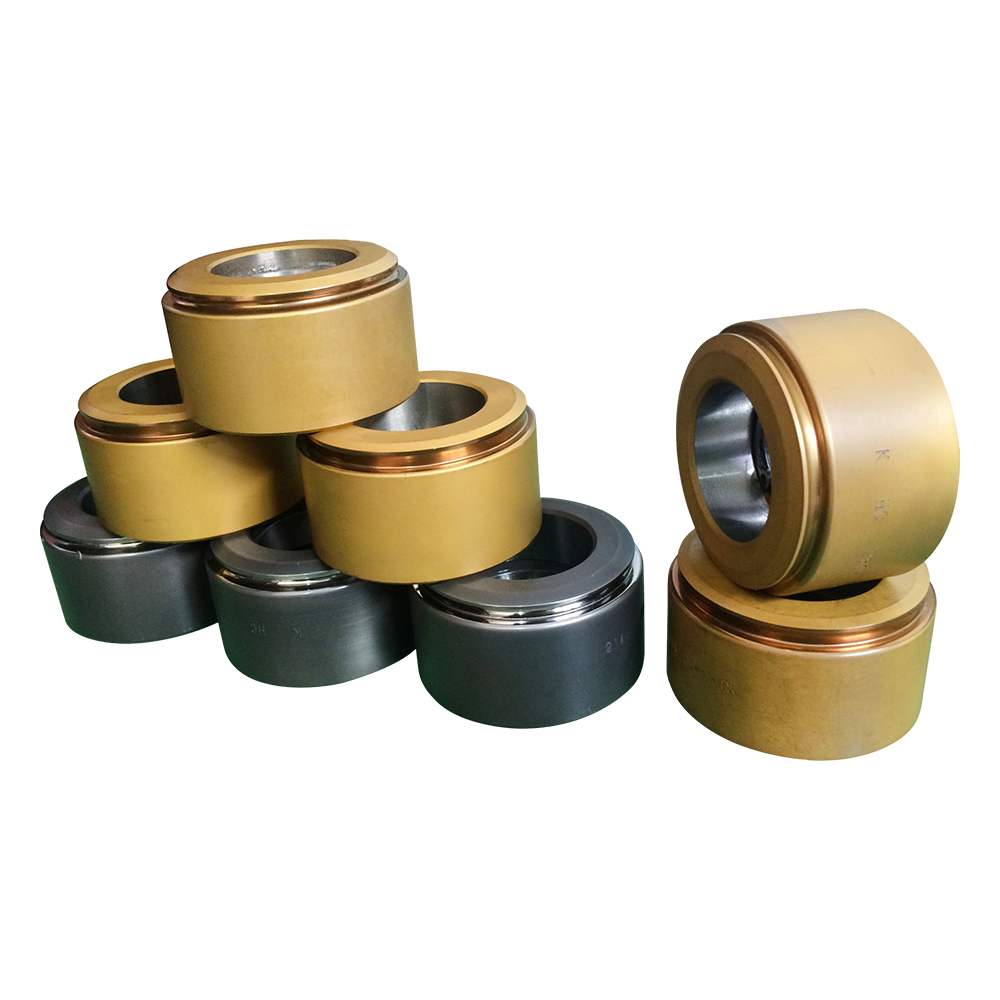

Die slid og revner

Die slid og revner er uundgåelige på grund af den højfrekvente stampingproces, der accelererer slid på formene. Over tid kan dette resultere i revner eller nedbrydning af overfladen, hvilket påvirker kvaliteten af det endelige produkt.

Regelmæssige inspektioner og vedligeholdelse er nødvendige for at overvåge formtilstand. Udskiftning af eller slidning af forme kan hjælpe med at forhindre produktionsstop. Legeringer med høj styrke kan forlænge formenes levetid.

| Type skade | Anbefalet handling | Vedligeholdelsesinterval |

| Overflade revner | Udskift eller slib formen | Hver 6-12 måned |

| Kantkollaps | Undersøg og udskift matrisen | Efter behov |

Affaldsblokering eller dårlig udledning

Problemer med affaldsudladning, såsom blokeringer i affaldskanalen eller fastklemning i transportsystemet, kan forårsage nedetid på udstyr og langsom produktion. Disse problemer stammer typisk fra akkumuleret affald ved udladningsporten eller fiasko i affaldstransportsystemet.

Rutinemæssig vedligeholdelse skal fokusere på rengøringsafladningsporte og sikre, at sensorer og motorer fungerer korrekt. Regelmæssige kontroller af affaldstransportsystemet er vigtige.

| Spørgsmål | Opløsning | Vedligeholdelseshandling |

| Blokering af udledningsport | Rengør akkumuleret affald | Kontroller regelmæssigt for blokeringer |

| Transportsystem Jam | Undersøg og rengør transportsystemet | Kontroller transportbånd for friktion |

| Sensor eller motorisk funktionsfejl | Bekræft sensorjustering og motorisk tilstand | Regelmæssig inspektion og kalibrering |

Elektrisk systemfejl

Elektriske fejl, såsom PLC -fastklemning, berøringsskærmsproblemer eller sensorforsinkelser, kan forstyrre operationerne. Disse problemer er typisk forårsaget af dårlige ledninger, ustabile strømforsyninger eller aldrende komponenter.

Rutinekontrol af ledningsforbindelser, holdning af kontrolskabe rene og tørre og udførelse af regelmæssig selvdiagnostik kan hjælpe med at undgå ikke-planlagt nedetid på grund af elektriske problemer.