Grundlæggende udvælgelsespunkter og applikationsanalyse af Can Making Machines

Introduktion til de vigtigste typer af dåsemaskiner

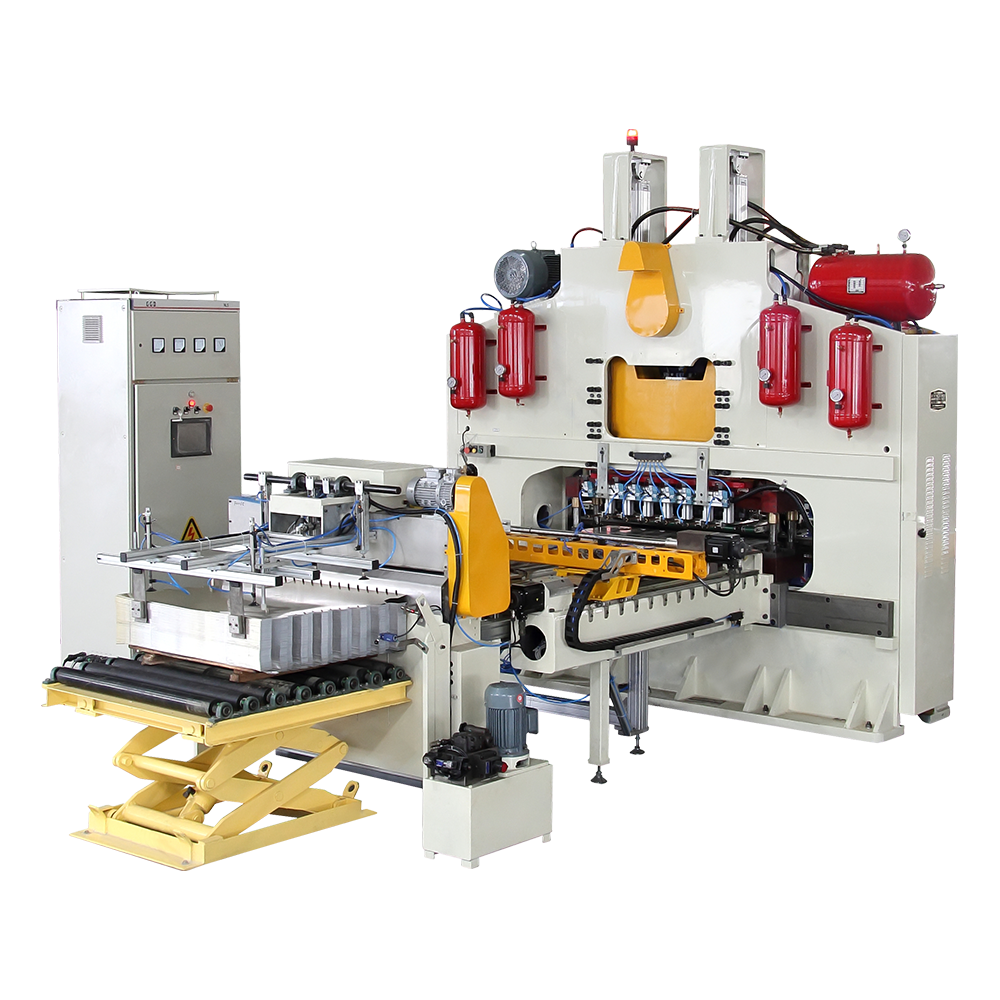

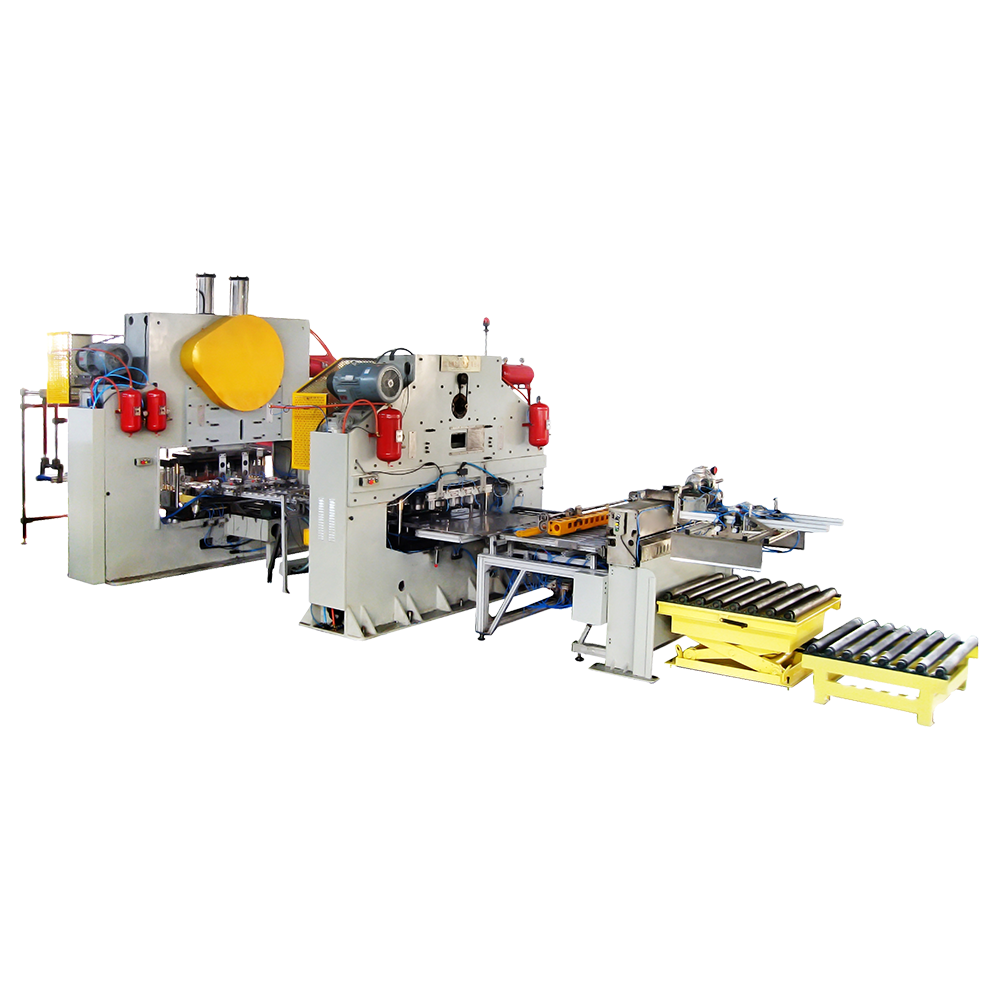

Afhængig af de forskellige fremstillingsprocesser, Kan fremstille maskiner Inkluder hovedsageligt rullende dåsemaskiner, stempling af dåse til at fremstille maskiner, rullende dåsemaskiner og automatisk multifunktionelle dåsemaskiner. Rulning af dåsemaskiner bruges til at rulle metalplader til cylindriske former og er det grundlæggende udstyr til dåse fremstilling; Stamping af kan fremstillingsmaskiner er ansvarlige for dannelse af dåse låg og dåsebund; Rulning af dåser, der fremstiller maskiner, bruges til at kombinere dåse låg med kanten af dåsen for at sikre forseglingen af dåsen. Automatisk multifunktionel kan fremstillingsmaskiner integrere en række processer og er egnede til storstilet produktion. Forskellige typer af dåse, der fremstiller maskiner, er egnede til forskellige dåse -kropsspecifikationer og produktionskrav. Når de vælger, skal de med rimelighed matches i henhold til den specifikke design- og produktionsproces for CAN -kroppen.

Analyse af produktionskrav

Når man vælger en dåse -maskine, skal produktionskrav overvejes fuldt ud, inklusive produktionsskala, kan kropsspecifikationer, produktionshastighed og produktdiversitet. Til masseproduktion kan udstyr med en høj grad af automatisering effektivt øge produktionskapaciteten, reducere arbejdsomkostningerne og sikre stabil produktkvalitet. Tværtimod, for multi-variitet og produktion af små batch, er fleksibiliteten og bekvemmeligheden af udstyrsjustering vigtigere. Forskellen i dåse størrelse og materialetykkelse påvirker også direkte valg af udstyr. Udstyret skal være i stand til at imødekomme de forskellige specifikationer og processkrav, der er involveret i produktionen for at sikre en jævn produktion.

Overvejelser om udstyrets præstationsindeks

Ydelsesindikatorerne for konservesmaskinen er nøgleparametre til at måle dens anvendelighed, hovedsageligt inklusive produktionshastighed, behandlingsnøjagtighed, automatiseringsniveau og udstyrsstabilitet. Produktionshastigheden bestemmer den samlede produktionskapacitet og skal matches tæt med produktionsplanen; Behandlingsnøjagtigheden påvirker dåsens forseglingsydelse og levetid, og udstyret skal sikre høj konsistens og nøjagtighed. Automationsniveauet påvirker bekvemmeligheden ved drift og produktionssikkerhed. Meget automatiseret udstyr er udstyret med sensorer og intelligente kontrolsystemer for at opnå automatisk detektion og parameterjustering. Udstyrets stabilitet er relateret til kontinuiteten i produktionsprocessen, hvilket reducerer hyppigheden af nedetid og forbedrer derved den samlede effektivitet.

Typer materialer tilpasset udstyret

Canning Machine skal tilpasse sig en række forskellige materialer under fremstillingsprocessen, herunder aluminium, rustfrit stål, jern og sammensatte materialer. Der er forskelle i hårdhed og tykkelse af forskellige materialer, og udstyret skal have tilsvarende dannende kapaciteter. F.eks. Er rustfrit stål sværere, hvilket stiller højere krav til stansningstryk og forme holdbarhed. Overfladebehandlingen og det fysiske egenskaber af materialet påvirker også slidhastigheden og vedligeholdelseskravene til udstyret. Derfor er det slidbestandige design af udstyrsdele og bekvemmeligheden ved at udskifte sliddele vigtige overvejelser, når du vælger.

Bekvemmelighed ved vedligeholdelse

Vedligeholdelse af udstyret er direkte relateret til dets levetid og produktionseffektivitet. Canning Machine skal designes med rimelighed for at lette daglig rengøring, inspektion og vedligeholdelse. Enkelt og modulært udstyr kan forkorte vedligeholdelsestid og reducere nedetid på produktionen. Udskiftningen af at bære dele skal være enkel, og udbuddet af tilbehør bør være tilstrækkelig til at lette den hurtige genoptagelse af produktionslinjens drift. Derudover er kvaliteten af eftersalgsservice og teknisk support leveret af udstyrsproducenten også en vigtig faktor for at sikre den langsigtede stabile drift af udstyret.

Applikationsscenarier og sagsanalyse

Canningsmaskiner er vidt brugt i fødevarer og drikkevarer, kemisk, maling, smøremiddel og farmaceutiske felter. Forskellige applikationsscenarier har forskellige ydelseskrav til konservesmaskiner. I fødevare- og drikkevareindustrien er forseglingen og overfladen af dåse-kroppen især vigtig, så udstyret skal understøtte højpræcisionsbehandling og let at rengøre drift. Den kemiske industri kræver, at CAN -kroppen har god korrosionsbestandighed og tyk materialebehandlingsfunktioner, og Canning Machine skal være i stand til at imødekomme disse ydelseskrav. Kombineret med specifik sagsanalyse er det nyttigt at forstå, hvordan kan-fremstillingsmaskiner imødekommer forskellige industriens behov gennem rimelig valg.

Teknologiudvikling og fremtidige tendenser

Med fremme af industriel automatisering og intelligent fremstilling bevæger Can-Making Machine Technology sig mod digitalisering og intelligens. Fremtidigt udstyr vil bruge flere sensorer og kontrolsystemer til at opnå realtidsovervågning og automatisk justering. Internet of Things og Big Data Technology vil hjælpe med at optimere produktionsprocessen, forbedre udstyrets driftseffektivitet og produktkvalitet. Derudover er miljøbeskyttelse og energibesparelse også blevet vigtige overvejelser inden for design. Udstyr vil være forpligtet til at reducere energiforbruget og reducere materialeaffald og derved støtte bæredygtig produktion.

Sikkerhedsdesign af udstyr

Kan-fremstillingsmaskiner skal sikre sikker drift under drift af høj intensitet. Udstyrsdesign skal omfatte komplette beskyttelsesenheder, nødstopsystemer og sikkerhedsalarmfunktioner. Automatiseret udstyr skal have intelligent fejldiagnose, hurtige unormale forhold i tide og reducere sikkerhedsfarer. Sikkerhedsdesign beskytter ikke kun operatørernes livssikkerhed, men reducerer også risikoen for udstyrsskader og forbedrer stabiliteten og pålideligheden af produktionslinjen.

Omkostningsovervejelser i valg af udstyr

Købsomkostningerne for kan-fremstillingsmaskiner er en vigtig faktor, som virksomheder skal veje. Ud over prisen på selve udstyret er det også nødvendigt at overveje driftsenergiforbruget, vedligeholdelsesomkostninger, reservedeleforsyning og personaleuddannelsesomkostninger. Selvom udstyr med høj automation har en høj investering, kan arbejdskraft og vedligeholdelsesomkostninger, der gemmes i langsigtet drift, medføre bedre omkostningseffektivitet. Rimelig omkostningsbudgettering og økonomisk analyse vil hjælpe med at vælge udstyr, der imødekommer virksomhedens produktionsbehov og har en høj omkostningseffektivitet.

Virkningen af miljøfaktorer på valg af udstyr

Arbejdsmiljøet i konservesmaskinen, såsom temperatur, fugtighed, støv og ætsende gasser, sætter kravene til materialevalg og design af udstyret. I barske miljøer skal udstyret bruge korrosionsbestandige materialer og tætning af design for at sikre langvarig stabil drift. Miljøfaktorer påvirker også vedligeholdelsescyklus og levetid på udstyret. Når man vælger, skal stedets betingelser evalueres fuldt ud, og tilsvarende beskyttelsesforanstaltninger skal vælges for at reducere udstyrssvigt.

Den samlede koordinering af produktionslinjen

Canning Machine er ikke en isoleret enhed, men et link i produktionslinjen. Når man vælger en konservesmaskine, skal matchning med opstrøms og nedstrøms udstyr overvejes for at sikre produktionskapacitetskoordination og proceskontinuitet. Koordinering med hensyn til automatiseringsniveau, styresystemkompatibilitet og datagrænseflade kan opnå effektiv drift af hele produktionslinjen. God koordinering kan også reducere svigtfrekvensen og forbedre den samlede produktionseffektivitet og produktkvalitet.

Udstyrsopgradering og ekspansionsfunktioner

Efterhånden som virksomhedens produktionsbehov ændres, er ekspansions- og opgraderingsfunktionerne i konservesmaskiner blevet en vigtig overvejelse. Udstyret skal have en vis grad af åbenhed og modulopbygget design for at lette tilføjelsen af funktioner eller tilpasse sig nye specifikationer. Udstyr, der understøtter softwareopgraderinger og intelligent transformation, vil hjælpe virksomheder med at klare markedsændringer og forbedre afkastet på investering af udstyr. Når du køber, skal du forstå udstyrsstøtte- og tekniske servicefunktioner for udstyrsproducenten.

Diskussion om nøglefaktorer, der påvirker kan gøre maskinens ydeevne

Virkningen af strukturelt design på udstyrets ydeevne

Den strukturelle design af konservesmaskinen er den grundlæggende faktor, der påvirker dens samlede ydelse. En rimelig struktur bidrager ikke kun til den glatte drift af udstyret, men påvirker også den matchende nøjagtighed mellem komponenterne. For kompleks struktur kan føre til ubelejlig vedligeholdelse og hyppige fejl, mens forenkling kan begrænse udvideligheden af funktioner. I moderne konservesudstyr er modulopbygget design i vid udstrækning, hvilket giver funktionelle enheder mulighed for at fungere uafhængigt, let at adskille og vedligeholde. Utilstrækkelig strukturel stivhed kan forårsage resonans, vibrationer og andre problemer under drift, hvilket igen påvirker den dimensionelle nøjagtighed og forseglingskvaliteten af dåsen. Derfor har en rimelig balance mellem strukturel kompleksitet, styrke og procestilpasningsevne en direkte indflydelse på udstyrets ydeevne.

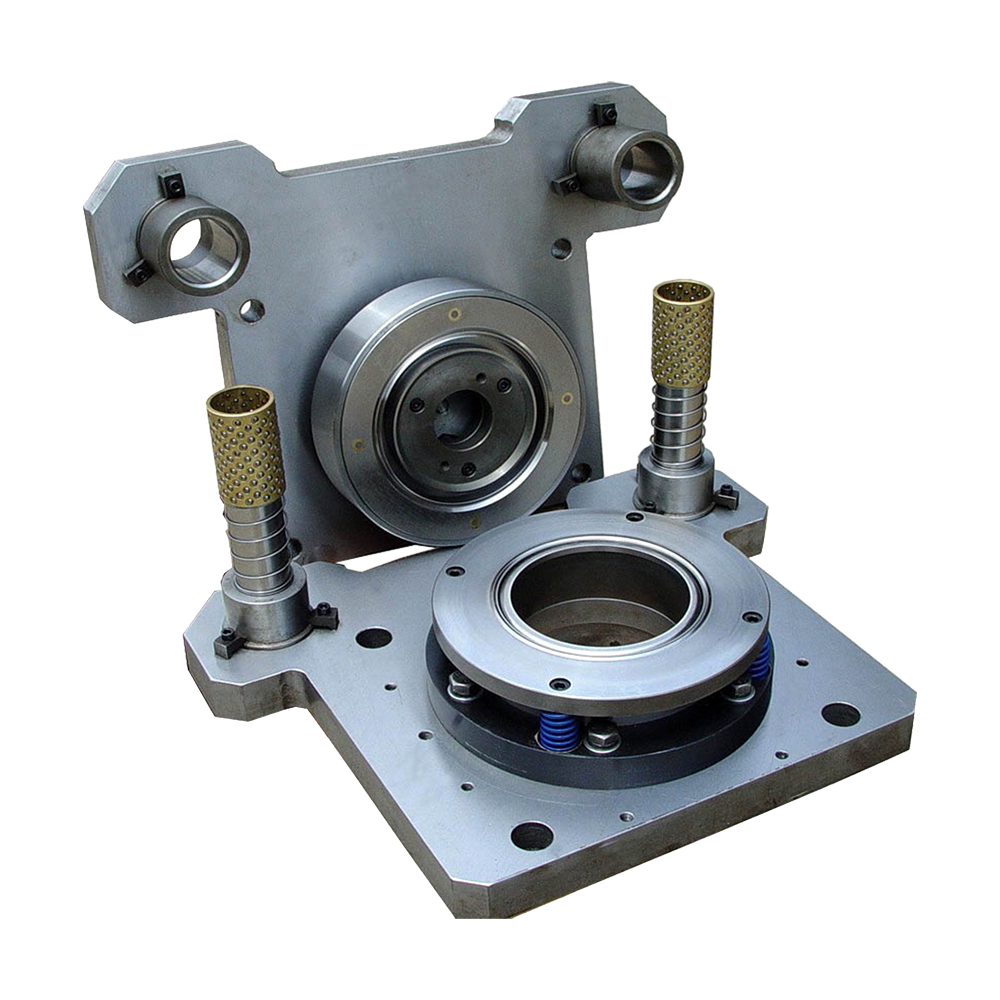

Valg af materiale og holdbarhed

Typen og ydelsen af de materialer, der bruges i udstyret, er direkte relateret til levetiden, slidstyrke og driftsstabilitet på konservesmaskinen. Canning-processen involverer et stort antal højfrekvente stempling, klipning, krympning og andre handlinger. Hvis komponentmaterialerne ikke har tilstrækkelig styrke og slidstyrke, er det meget let at forårsage slid og fiasko. For eksempel er formdelen ofte lavet af højstyrke-legeringsstål og varmebehandlet for at udvide sin levetid; Vejledningen og understøttelsesdele er normalt lavet af materialer med god trykresistens for at opretholde nøjagtigheden og stivheden af udstyrsdriften. Tilpasningsevne til ætsende miljøer er også en vigtig indikator, især i fødevare- eller kemisk industri, skal udstyrsmaterialets anti-korrosionsevne evalueres fuldt ud.

Behandlingsnøjagtighed og samlingskvalitet

Behandlingsnøjagtighed er en nøglefaktor for at sikre, at de forskellige komponenter i konservesmaskinen er tæt matchet og bevæger sig glat. Hvis bearbejdningstolerancen for komponenterne ikke kontrolleres korrekt, er det let at forårsage placering af placering, overdreven kløft og andre problemer i den faktiske drift, der påvirker den dimensionelle konsistens og forseglingstæthed af de færdige dåser. Ud over bearbejdningsnøjagtighed er samlingskvaliteten også en vigtig garanti for udstyrsydelse. Selv hvis delene selv behandles kvalificerede, hvis der er problemer såsom forkert justering, forvrængning eller forkert forbelastning under samlingsprocessen, kan det også forårsage unormal drift og fejlakkumulering. Derfor er det i produktions- og fremstillingsprocessen nødvendig at være opmærksom på præcisionen af mekanisk behandling og det professionelle niveau af samleren.

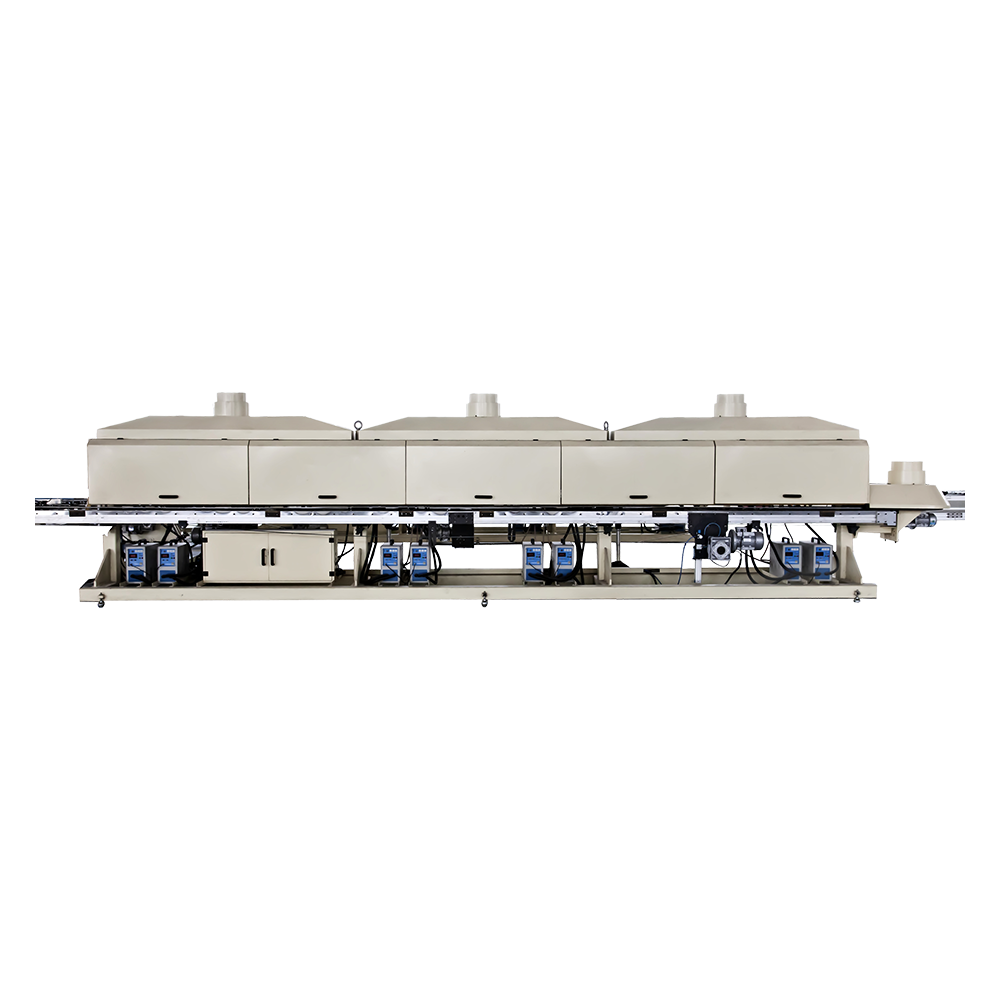

Power System Matching

Kraftsystemet i konservesmaskinen inkluderer hovedmotor, hydraulisk enhed, pneumatisk system osv., Og dets matching og koordinering bestemmer kontinuiteten og effektiviteten af udstyrsdriften. Hvis strømkonfigurationen er utilstrækkelig, kan det føre til usammenhængende handling og langsom respons; Mens overkonfiguration kan forårsage energiaffald, for høje temperaturstigning og andre problemer. Det passende kraftsystem skal indstilles i henhold til den maksimale driftsbelastning og handlingsfrekvens, der kræves af udstyret, og udstyret med rimelig energiregulering og beskyttelsesenheder. Præcis kontrol af parametre såsom motorhastighed, hydraulisk olietryk og pneumatisk komponent responstid er en vigtig forudsætning for at forbedre den samlede ydeevne.

Sammenligning af elsystemtyper

| Strømtype | Fordele | Begrænsninger |

| Elektrisk drev | Høj kontrolnøjagtighed, god til automatisering | Kræver temperaturkontrol under høj hastighed |

| Hydraulisk | Stærkt drivkraft, velegnet til tunge belastninger | Stabilitet påvirket af olietemperatur |

| Pneumatisk | Hurtig respons, enkel struktur, omkostningseffektiv | Begrænset drivkraft, påvirket af lufttrykssvingninger |

Svar og stabilitet i kontrolsystemet

De fleste moderne konservesmaskiner bruger PLC eller indlejrede kontrolsystemer til at opnå samarbejde med flere stationer, automatisk detektion og fejlalarm. Responshastigheden og stabiliteten af kontrolsystemet er direkte relateret til den koordinerede virkning og effektivitet af hele maskinen. Hvis systemet hænger som svar, kan det forårsage, at transportbåndet og trykhovedet er ude af synkronisering, hvilket igen påvirker krøllingen eller forseglingskvaliteten af dåsen; Hvis systemet er tilbøjeligt til at gå ned eller falske udløsende under højfrekvent drift, vil det også forårsage produktionsstagnation. Derfor skal kontrolsystemet have gode reaktionsfunktioner i realtid, logiske vurderingsevne og anti-interferensfunktioner og understøtte fleksibel softwareudvidelse og fejlsøgningsfunktioner for at sikre stabilitet under langvarig drift.

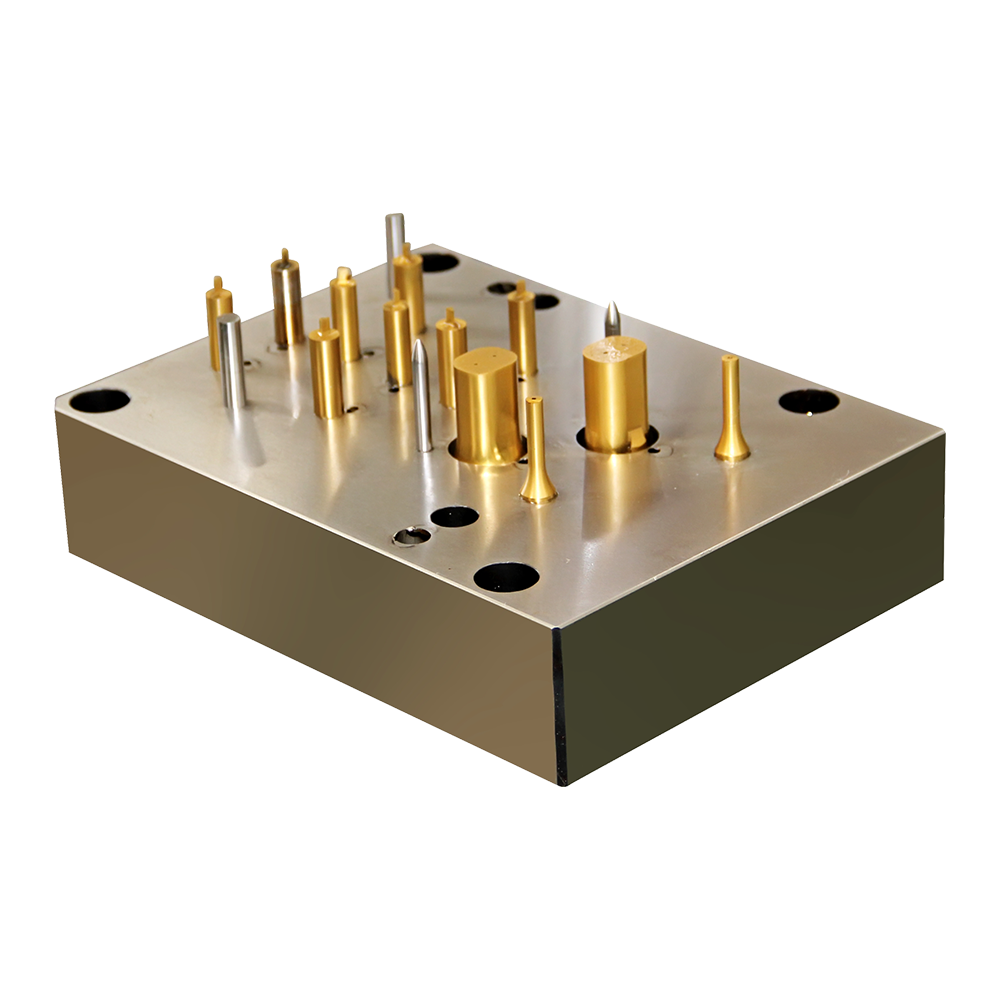

Skimmelsesdesign og udskiftningseffektivitet

Formen er den komponent, der mest direkte påvirker formen og forseglingens ydeevne for dåsen under konservesprocessen. Dens designrationalitet og holdbarhed er afgørende for kvaliteten og effektiviteten af konserves. Formnøjagtigheden skal opfylde dåse størrelseskravene, og designet skal være let at afkøle, rengøre og vedligeholde. På samme tid påvirker formens udskiftningseffektivitet også den samlede driftsrytme af udstyret, især i produktionslinjer, hvor flere specifikationer for produkter ofte skiftes. Design som hurtige udskiftningsstrukturer og placering og justering af hjælpesystemer kan i høj grad forkorte formen ændrer tid og forbedre udstyrets omfattende udnyttelse.

Konfiguration og vedligeholdelse af smøresystemet

Smøresystemet spiller en vigtig rolle i udstyrets driftsstabilitet. Der er et stort antal højhastighedsbevægelse og gentagne gange bevægende dele i konservesmaskinen. Dårlig smøring kan føre til problemer, såsom øget friktionskoefficient, overdreven temperaturstigning af dele og tidligt slid. Et rimeligt smøresystem skal dække nøgledele, såsom hovedakslen, forbinde stang og guidebane og være i stand til automatisk at kontrollere smørfrekvensen og beløbet i henhold til driftsstatus. På nuværende tidspunkt bruger mange udstyr centraliserede automatiske smøresystemer til at reducere menneskelig indgriben og olielækage. Kvaliteten og udskiftningscyklussen for smøreolie bør også inkluderes i vedligeholdelsesplanen for at sikre den langsigtede normale drift af systemet.

Virkningen af miljøforhold på ydeevne

Driftsmiljøet i konservesmaskinen påvirker udstyrets ydelse og stabilitet. Overdreven fugtighed kan forårsage fugt i det elektriske system, og overdreven støv kan forværre udstyrets slid eller påvirke sensorfølsomheden. I et miljø med en stor temperaturforskel vil den termiske ekspansion og sammentrækning af metaldele også påvirke placeringsnøjagtigheden. Derudover kan miljøfaktorer, såsom vibrationskilder og ætsende gasser, forårsage potentiel interferens til udstyrets drift. For at forbedre operationens stabilitet skal der fastlægges passende temperatur- og fugtighedskontrol og støv- og korrosionsbeskyttelsesforanstaltninger i brugsstedet for at sikre, at konservesudstyret er i et relativt stabilt arbejdsmiljø i lang tid.

Miljøfaktorer og deres indflydelse

| Miljøfaktor | Potentiel indflydelse | Tilsvarende foranstaltninger |

| Høj luftfugtighed | Kortslutningsrisiko, sensorfejl | Brug forseglede kabinetter og affugtere |

| Høje støvniveauer | Accelereret slid, blokeringsproblemer | Anvend beskyttelsesdæksler og forseglingsforanstaltninger |

| Store temperaturforskelle | Påvirker placeringsnøjagtigheden | Brug materialer med god termisk stabilitet |

Operatørfærdighedsniveau

Selvom graden af automatisering af moderne konservesudstyr konstant forbedres, har operatørens færdighedsniveau stadig en vigtig indflydelse på udstyrets driftseffekt. Dygtige operatører kan bedømme potentielle problemer baseret på lyden af udstyret, driftens rytme osv. Og tage justeringsforanstaltninger på forhånd for at undgå unormal ekspansion. Tværtimod kan forkert drift, såsom indstilling af forkerte parametre, utilstrækkelig smøring eller manglende kalibrering på plads, når man skifter forme, føre til et fald i udstyrets driftseffektivitet eller endda svigt. Derfor er styrkelse af personaleuddannelse og institutionaliserede driftsprocedurer nødvendige betingelser for at sikre den stabile drift af udstyrsydelse.

Produktionsstyring og vedligeholdelsesmekanisme

Udstyrets ydelse afhænger ikke kun af sin egen kvalitet, men også af virksomhedens daglige styringssystem. Videnskabelige vedligeholdelsesplaner, standardiserede inspektionssystemer og en klar opdeling af ansvar kan effektivt forlænge udstyrets levetid og opretholde gode driftsforhold. At ignorere daglig vedligeholdelse kan let føre til ophobning af skjulte farer i udstyr og reducere dens effektivitet. Regelmæssig vedligeholdelse, udskiftning af dele og softwareopgraderinger skal inkluderes i virksomhedens daglige styringssystem for at etablere et sæt kvantificerbare og sporbare udstyrsvedligeholdelsesprocesser, som vil have en positiv effekt på sikkerheden og stabiliteten af konservesudstyrets drift.

Systematiske metoder til kan lave maskine Udstyrsvedligeholdelse og livsstyring

Etablering af et almindeligt vedligeholdelsessystem

Kan-fremstillingsmaskiner er tilbøjelige til at bære, løshed, støvopsamling og andre problemer under langvarig drift. Derfor er etablering af et klart regelmæssigt vedligeholdelsessystem den grundlæggende forudsætning for at sikre den normale drift af udstyret. Vedligeholdelsescyklus formuleres normalt i henhold til udstyrsdriftsintensiteten og arbejdsmiljøet og kan opdeles i daglig inspektion, ugentlig inspektion, månedlig inspektion og kvartalsinspektion. Fælles inspektionsindhold inkluderer smøringstilstand, boltstramningsstatus, elektrisk forbindelsessikkerhed, skimmelsøjetilstand osv. Gennem regelmæssig inspektion og vedligeholdelse kan potentielle problemer opdages på forhånd, den pludselige fejlfrekvens kan reduceres, og udstyrets samlede levetid kan udvides.

Lubrication System Management

Smøringssystemet er en vigtig garanti for stabil drift af mekanisk udstyr. Under driften af kan-fremstillingsmaskinen skal nøgledele såsom guideskinner, lejer, gear og tilslutningsstænger smures kontinuerligt, ellers vil slid forværres, hvilket får de bevægelige dele til at sidde fast eller endda beskadiget. Det anbefales at bruge et centraliseret smøresystem eller en kvantitativ fyldningsindretning og regelmæssigt kontrollere olieniveauet, viskositeten og om smøreolien blandes med urenheder. Forkert smøring er en af de almindelige årsager til fiasko i dåsefremstillingsmaskiner, så styringen af smøresystemet skal institutionaliseres og indarbejdes i den daglige arbejdsstrøm af operatører.

Komponentstatusovervågning og udskiftningsstrategi

Når Canning Machine akkumulerer driftstiden, producerer nogle komponenter (såsom forme, koblinger, bælter, lejer osv.) Varierende grader af træthed eller slid. For at udvide hele maskinens levetid skal der fastlægges et komponentstatusovervågningssystem for at indsamle sine driftsparametre (såsom temperaturstigning, vibration, driftslyd, dimensionelle ændringer osv.) Til dataanalyse og livsforudsigelse. For komponenter, der nærmer sig kritisk liv, anbefales det at vedtage en planlagt udskiftningsstrategi for at undgå nedlukning af maskine eller abnormiteter i produktkvaliteten på grund af pludselige skader.

Beskyttelse og inspektion af elektriske systemer

Canning -udstyr er normalt udstyret med elektriske komponenter såsom motorer, PLC -controllere, invertere, sensorer osv. Disse dele er følsomme over for miljøet, især modtagelige for fugtighed, støv og høj temperatur. Derfor skal vanddamp i udstyrets driftsmiljø forhindres i at komme ind i kontrolskabinettet, linjer og grænseflader skal rengøres regelmæssigt, og jordforbindelsen skal kontrolleres for at sikre, at det elektriske system er i god stand. For vigtige kontrolmoduler anbefales det at indstille uafhængige beskyttelseskredsløb og alarmmekanismer til at håndtere ustabile faktorer, såsom spændingsvingninger og motoriske overbelastninger. Regelmæssig isoleringstest og termiske billeddannelsesinspektioner af elektriske systemer kan også hjælpe med at forhindre potentielle skjulte farer.

Standardisering af driftsprocedurer

Standardiseret drift kan ikke kun reducere risikoen for misoperation, men også reducere udstyrets driftsbyrde. Detaljerede driftsprocedurer skal formuleres til konservesudstyr, der dækker opstart-sekvensen, parameterindstillingen, belastningsjustering, nedlukningsproces osv., Og træningseffekten skal forbedres gennem diagrammer eller videoer. Udstyrsoperatører skal mestre grundlæggende unormale dømmekapaciteter og modforanstaltninger, såsom at identificere unormale lyde og identificere dårlig presning. Driftsstandardisering er en vigtig garanti for at udvide udstyrets levetid og forbedre driftseffektiviteten.

Standardiserede driftsprocedureforslag

| Operation Stage | Nøgle operationelle krav | Formål og forholdsregler |

| Pre-startup | Smørekontrol, strømkontrol, sikkerhedsbeskyttelsesstatus | Forhindrer fejl og misoperationer |

| Parameteropsætning | Tryk, hastighed og timingjusteringer | Sørg for korrekte betingelser pr. Produkt |

| Normal løb | Overvåg lyd, vibrationer, alarmer | Tidlig påvisning af unormale forhold |

| Lukning | Stop materiale, stop presse, skære strøm | Undgår mekanisk chok og remanenstryk |

Rengøring og miljøkontrol

Canning -produktionsmiljøet producerer normalt forurenende stoffer, såsom metalchips, smøreolie og støv. Hvis disse stoffer akkumuleres i udstyrshuller, transmissionssystemer eller kontrolkomponenter, øger de risikoen for slid og fiasko. Udstyrets overflade, guideskinner og varmeafledningssystem skal rengøres regelmæssigt, mens luftcirkulationen og støvforebyggelse i planteområdet opbevares i planteområdet. For miljøer med høj luftfugtighed skal affugtning eller konstante temperaturforanstaltninger træffes for at undgå rustning af komponenter eller svigt i kontrolsystemet. Et godt driftsmiljø kan ikke kun forbedre udstyrets effektivitet, men også hjælpe med at udvide levetiden for mekaniske komponenter.

Operationsparameterovervågning og analyse

Ved at indsamle og registrere driftsparametre for konservesmaskinen (såsom hastighed, temperatur, tryk, strøm osv.), Kan en udstyrsoperationsdatabase bygges til langvarig trendanalyse og fejlforudsigelse. Avanceret udstyr kan udstyres med et realtidsovervågningssystem til at uploade nøgledata til den centrale kontrolplatform til fjernovervågning og tidlig advarsel. Akkumulering af driftsdata hjælper virksomheder med at opdage unormale mønstre, gribe ind i udstyrsstatus rettidigt, yderligere forbedre vedligeholdelsesstrategier og reducere muligheden for pludselige fejl.

Forme livsstyring og vedligeholdelsesmekanisme

Formen er en komponent med en høj frekvens af forbrug i konservesprocessen, og dens nøjagtighed og liv har en direkte indflydelse på produktkvaliteten. Virksomheden skal registrere brugstiden, antallet af behandlings- og udskiftningsregistre over hvert sæt forme og forstå deres slidstatus gennem regelmæssige inspektioner. Det anbefales at rengøre, olie, vedligeholde og opbevare formen i et tørt og påvirkningsfrit miljø før og efter hver brug. På samme tid bør formen forhindres i at blive stødt eller stresset under klemme og adskillelse for at sikre dens gentagne brugsnøjagtighed.

Fejloptagelse og analysesystem

Årsag, behandlingsproces og gendannelsestid for hver udstyrsfejl skal registreres detaljeret for at danne en udstyrsoperationsfil. Gennem systematisk klassificering kan almindelige fejltyper og deres forekomstmønstre analyseres for at optimere vedligeholdelsesstrategier og forbedre driftsprocedurerne. Det anbefales at bruge elektroniske metoder til rekordstyring for at lette statistikker og gennemgang. Kombineret med PDCA (plan-do-check-act) cyklusmetode kan udstyrsstyringsprocessen kontinuerligt optimeres for at forbedre den samlede pålidelighed.

Almindelige fejltyper og mulige årsager

| Fejltype | Symptomer | Mulige årsager |

| Kan deformation | Uregelmæssig form, dårlig forsegling | Løs skimmel, cylinder forkert justering |

| Øget støj | Unormal løbende lyd, vibrationer | Bærende slid, løse komponenter |

| Hyppige alarmer | Gentagne stop, parameterhopp | Kontrolfejl, sensordrift |

| Langsom cyklushastighed | Mærkbart langsommere produktionshastighed | Motorisk aldring, øget mekanisk belastning |

Livscyklusomkostningsstyring tænkning

Udstyrsvedligeholdelse bør ikke kun fokusere på fejlfinding, men bør starte fra de fulde livscyklusomkostninger, omfattende overveje forskellige faktorer, såsom indkøbsomkostninger, vedligeholdelsesomkostninger, energiforbrugsudgifter og nedetidstab. Gennem rimelig udstyrsinvestering, vedligeholdelsesressourcefordeling og teknologisk transformation kan langsigtet omkostningskontrol og udstyrseffektivitetsbalance opnås. Life Management inkluderer ikke kun vedligeholdelse af hardware, men også softwareopgraderinger og personaleuddannelse, som kræver multidimensionel koordineret forfremmelse. Kernen i livscyklusomkostningsstyring er gradvist at forbedre den omfattende værdi af udstyr baseret på data.